Pytanie 1

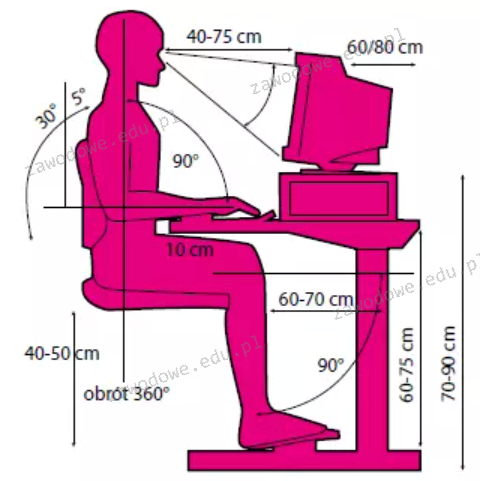

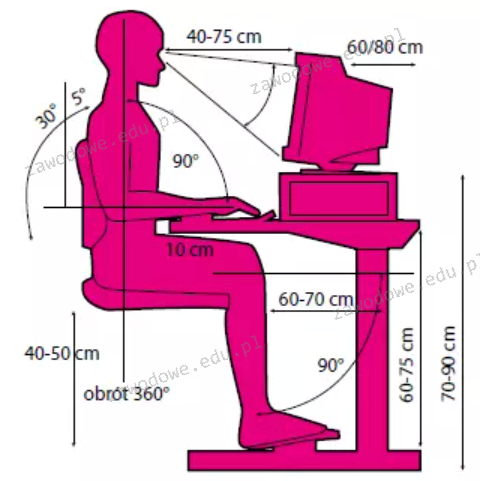

Przedstawione na rysunku stanowisko pracy, spełnia wymogi

Wynik: 29/40 punktów (72,5%)

Wymagane minimum: 20 punktów (50%)

Przedstawione na rysunku stanowisko pracy, spełnia wymogi

System komputerowy stworzony do zarządzania zasobami dystrybucji to system

W procesie oczyszczania ścieków konieczne jest wykonanie pomiarów dotyczących zawartości cząstek stałych oraz zmętnienia. Te pomiary są istotnymi parametrami w nadzorze różnych etapów procesu

Ile opakowań kartonowych o zewnętrznych wymiarach 400 x 400 x 400 mm można ustawić w dwóch warstwach na palecie EURO?

Zaopatrzenie linii produkcyjnej w materiały odbywa się w regularnych cyklach przez

Zgodnie z Kodeksem pracy, jakie obowiązki ma pracownik?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Sprzętem, który pozwala na przechowywanie towarów z zachowaniem określonej wysokości nad podłożem, są

Pojemność strefy składowania wynosi 460 paletowych jednostek ładunkowych (pjł). Długość stref składowania, przyjęć i wydań łącznie osiąga 44 m, a szerokość tych stref to 11,5 m. Jaki jest wskaźnik wykorzystania powierzchni użytkowej w magazynie?

Działania przedsiębiorstwa zajmującego się produkcją w zakresie transportu swoich produktów do klientów tworzą proces

Po zakończeniu procesu wytwarzania gotowe produkty są przekazywane do magazynu na podstawie dokumentu

W trakcie załadunku środków ochrony roślin doszło do uszkodzenia opakowania. Szkodliwa substancja dostała się do oka pracownika. Jak powinna wyglądać pierwsza pomoc w tej sytuacji?

Naruszenie zasad BHP dotyczących ręcznego transportu oraz przenoszenia ładunków o masie przekraczającej ustalone normy może prowadzić do

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Na którym rysunku przedstawiono kontener IBC (Intermediate Bulk Container)?

Jakiego typu regał powinno się zastosować w magazynie do przechowywania rur metalowych o długości 3 metrów?

Regały o konstrukcji ramowej lub wspornikowej, w których przechowywanie odbywa się bezpośrednio na elementach konstrukcyjnych - belkach poprzecznych, ramach bądź podporach, to typ regału

Firma transportowa została zlecona do wykonania dziesięciu dostaw. Koszt jednej dostawy wynosi 3 200,00 zł. Jaką kwotę wyniesie realizacja zlecenia, jeśli klient ma prawo do 20% rabatu?

Jakie jest procentowe wykorzystanie przestrzeni składowej o wymiarach 30 m długości i 20 m szerokości, jeśli zajmowana przez towary powierzchnia wynosi 480 m2?

Wśród bezpiecznych technologii usuwania oraz unieszkodliwiania niebezpiecznych odpadów, które stosują metody biologiczne, znajduje się

Korzystając z informacji zamieszczonych w tabelach, określ którego dnia Centrum dystrybucji I powinno złożyć zamówienie na dostawę.

| Informacje dotyczące sieci dostaw | |||

|---|---|---|---|

| Wyszczególnienie | Zapas początkowy [szt.] | Wielkość dostawy [szt.] | Czas dostawy [dzień] |

| Centrum dystrybucji I | 230 | 100 | 2 |

| Centrum dystrybucji II | 130 | 50 | 1 |

| Magazyn centralny | 200 | 300 | 4 |

| Informacje dotyczące zapotrzebowania brutto w Centrum dystrybucji i | ||||||||

|---|---|---|---|---|---|---|---|---|

| Wyszczególnienie | Dzień | |||||||

| 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | |

| Potrzeby brutto [szt.] | 30 | 50 | 40 | 20 | 50 | 30 | 20 | 40 |

Kierownik magazynu jest odpowiedzialny m.in. za

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Którym wózkiem, można najszybciej wyładować z naczepy 66 skrzyń o masie 1 200 kg każda?

| Udźwig: 1,5 t Średnia prędkość: 5 km/h Możliwość pobrania jednorazowo 1 skrzyni. | Udźwig: 1,2 t Średnia prędkość: 12 km/h Możliwość pobrania jednorazowo 1 skrzyni. |

| Wózek A. | Wózek B. |

| Udźwig: 2,5 t Średnia prędkość: 10 km/h Możliwość pobrania jednorazowo 2 skrzyń. | Udźwig: 2,0 t Średnia prędkość: 8 km/h Możliwość pobrania jednorazowo 2 skrzyń. |

| Wózek C. | Wózek D. |

Jaki dokument powinien zostać wydany w przypadku przeniesienia wyrobu gotowego z magazynu A do magazynu B w jednym przedsiębiorstwie?

Przedstawiony znak graficzny umieszczony na opakowaniu towaru oznacza

Przedstawiona na rysunku folia bąbelkowa jest materiałem opakowaniowym chroniącym delikatny ładunek przed

Wydatki związane z zatrudnieniem pracowników magazynowych w II kwartale wyniosły 33 000 zł. Jeśli w kwietniu w magazynie pracowało 5 pracowników, w maju 3, a w czerwcu 4, to jaki był wskaźnik średnich kosztów zatrudnienia jednego pracownika magazynowego w II kwartale?

Kiedy linia produkcyjna oraz stanowiska są ze sobą powiązane transporterami i podajnikami, to produkcja ma miejsce w systemie

Do szkodników, które mają negatywny wpływ na przechowywane zapasy, zalicza się

Jednolity Dokument Administracyjny (SAD) tworzy się w formie

Rodzaj składowania, który umożliwia natychmiastowy dostęp do każdej jednostki ładunkowej w magazynie, określa się mianem składowania

Zasada handlowa zawarta w kontrakcie między stronami, definiująca obowiązek sprzedającego do udostępnienia towaru kupującemu na terenie odbiorcy (np. w zakładzie), określana jest terminem

W zarządzaniu magazynem koszty zmienne są

Zarządzaniem nazywamy procesy związane z planowaniem, organizowaniem i kontrolowaniem poziomu zapasów, które dana jednostka gospodarcza utrzymuje

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Na regałach szczelinowych w magazynie powinny znajdować się

Korzystając z informacji zawartych w tabeli określ kraj pochodzenia produktu, na którym umieszczono przedstawiony kod kreskowy EAN.

| Kraj producenta według prefiksu | ||

|---|---|---|

| 380 Bułgaria 383 Słowenia 385 Chorwacja 400, 401, 402... do 440 Niemcy 45 i 49 Japonia 46 Rosja 470 Kurdystan 471 Tajwan 474 Estonia 476 Azerbejdżan 475 Łotwa 477 Litwa 478 Uzbekistan 479 Sri Lanka 482 Ukraina 484 Mołdawia 485 Armenia 486 Gruzja 487 Kazachstan 489 Hongkong 50 Wielka Brytania 520 Grecja 528 Liban 529 Cypr | 530 Albania 531 Macedonia 535 Malta 539 Irlandia 560 Portugalia 569 Islandia 57 Dania 590 Polska 594 Rumunia 599 Węgry 600 i 601 RPA 609 Mauritius 611 Maroko 613 Algieria 616 Kenia 618 Wybrzeże Kości Słoniowej 619 Tunezja 621 Syria 622 Egipt 624 Libia 625 Jordania 626 Iran 627 Kuwejt 628 Arabia Saudyjska | 629 Emiraty Arabskie 64 Finlandia 690, 691, 692, 693, 694, 695, 699 Chiny 70 Norwegia 73 Szwecja 742 Honduras 743 Nikaragua 744 Kostaryka 750 Meksyk 754-755 Kanada 759 Wenezuela 76 Szwajcaria 770 Kolumbia 777 Boliwia 779 Argentyna 780 Chile 784 Paragwaj 786 Ekwador 789 Brazylia 80, 81, 82 i 83 Włochy 84 Hiszpania 850 Kuba 858 Słowacja 859 Czechy |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

MRP I odnosi się do planowania