Pytanie 1

Jakie jest wykorzystanie zasobów produkcyjnych firmy, jeśli całkowita zdolność produkcyjna wynosi 50 000 sztuk, a liczba zleceń do realizacji osiągnęła 40 000 sztuk?

Wynik: 19/40 punktów (47,5%)

Wymagane minimum: 20 punktów (50%)

Jakie jest wykorzystanie zasobów produkcyjnych firmy, jeśli całkowita zdolność produkcyjna wynosi 50 000 sztuk, a liczba zleceń do realizacji osiągnęła 40 000 sztuk?

Aby skrócić czas realizacji zamówień od dostawców, należy

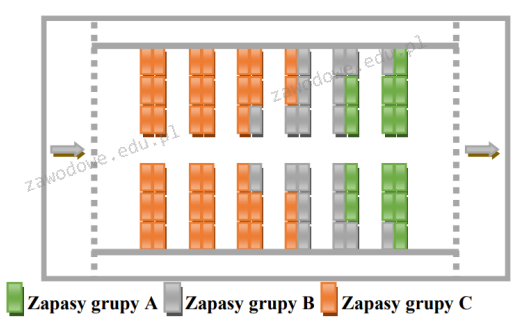

Na ilustracji jest przedstawione rozmieszczenie w magazynie grup zapasów wydzielonych na podstawie analizy ABC sporządzonej według kryterium

Czym jest integracja w łańcuchu dostaw?

Na którym rysunku przedstawiono środek transportu wewnętrznego wspomagający w magazynie proces przemieszczania luzem pasz dla zwierząt?

Jeśli zapas w magazynie wynosi 220 szt., zapas w trakcie transportu to 50 szt., a rezerwacja wynosi 210 szt., to jaka jest wartość zapasu dostępnego?

Część zapasów znajdujących się na placu składowym została uszkodzona, za ten stan odpowiada

Badanie umożliwiające ustalenie, jaki procent kosztów całkowitych stanowią poszczególne pozycje kosztowe, to badanie

W ramach systemu logistycznego - z uwagi na układ obiektów - pojawia się infrastruktura

Produkty charakteryzujące się wysoką sprzedażą ilościową oraz niskim błędem prognoz według klasyfikacji ABC/XYZ zaliczają się do grupy towarów

Na palecie o wymiarach (dł. x szer. x wys.) 1200 x 800 x 150 mm znajdują się 4 kartony ułożone w dwóch warstwach. Wymiary poszczególnych kartonów to 1 200 x 400 x 850 mm (dł. x szer. x wys.). Jaką wysokość gniazda regałowego należy przewidzieć dla składowania tej paletowej jednostki ładunkowej, uwzględniając minimum 100 mm luzu manipulacyjnego na górze?

Globalny Numer Identyfikacji Wysyłki (GSIN) to numer, który jest przyznawany przez

Rysunek przedstawia wózek

W pierwszym kwartale firma logistyczna poniosła wydatki rzędu 120 000 zł związane z zatrudnieniem 100 osób. W drugim kwartale przewiduje się redukcję zatrudnienia o 20%. Jeśli łączny koszt zatrudnienia nie ulegnie obniżeniu, to średni koszt zatrudnienia jednego pracownika w II kwartale wyniesie?

Rysunek przedstawia

Dokument wystawiany przez zleceniodawcę, który stanowi szczegółowe uzupełnienie zlecenia spedycyjnego, zawierający takie informacje jak: środek transportu, data, godzina oraz miejsce załadunku, miejsce rozładunku, ilość, typ i wymiary towaru, rodzaj opakowania, dane dotyczące odprawy celnej oraz żądana trasa przewozu, to?

Zachowanie ustalonych kryteriów dotyczących ilości, jakości oraz terminów dostaw ze strony dostawcy to

Czas od momentu wystąpienia potrzeby uzupełnienia zapasu do momentu, w którym to zapas jest dostępny do użycia, to

Zespół firm współdziałających w procesie dostarczania towarów od dostawców do licznych odbiorców określa się mianem

Dokumentem, który odnosi się do wydania towaru w ramach gospodarki magazynowej, jest

Jakie obszary regulacji obejmuje norma ISO 14001?

Zapas elementów instalacji gazowej, montowanej na specjalne życzenie klienta w warsztacie samochodowym, powinien być zamawiany według systemu

Stolarnia otrzymała zlecenie na wyprodukowanie 100 sztuk krzeseł. Zużycie lakieru na jedno krzesło wynosi 0,2 litra. Zapas bezpieczeństwa nie jest wymagany. Ile litrów lakieru powinno się zamówić do produkcji krzeseł, jeśli w magazynie znajduje się: lakier - 4 litry, krzesła polakierowane - 50 sztuk?

Na palecie EUR utworzono ładunek składający się z trzech warstw kartonów o wymiarach: 400 x 300 x 300 mm (dł. x szer. x wys.). Jaka jest wysokość paletowej jednostki ładunkowej?

Zbiór działań organizacyjnych, wykonawczych oraz handlowych mających na celu transport ładunków z miejsc nadania do miejsc odbioru przy użyciu odpowiednich środków transportowych, to

Średni miesięczny popyt w przedsiębiorstwie PXM na asortyment sportowy wyniósł 550 sztuk. Największym zainteresowaniem cieszyło się zapotrzebowanie wynikłe w II tygodniu badanego miesiąca na piłkę siatkową, które wyniosło 650 sztuk, a najmniejszym zainteresowaniem cieszyły się piłki do koszykówki - 80 sztuk w tygodniu IV badanego miesiąca. Ustal wskaźnik sezonowości na tydzień II i IV.

| II tydzień | IV tydzień | |

|---|---|---|

| A. | 1,18 | 0,15 |

| B. | 1,18 | 0,13 |

| C. | 1,11 | 0,11 |

| D. | 1,10 | 0,10 |

Brak odpowiedzi na to pytanie.

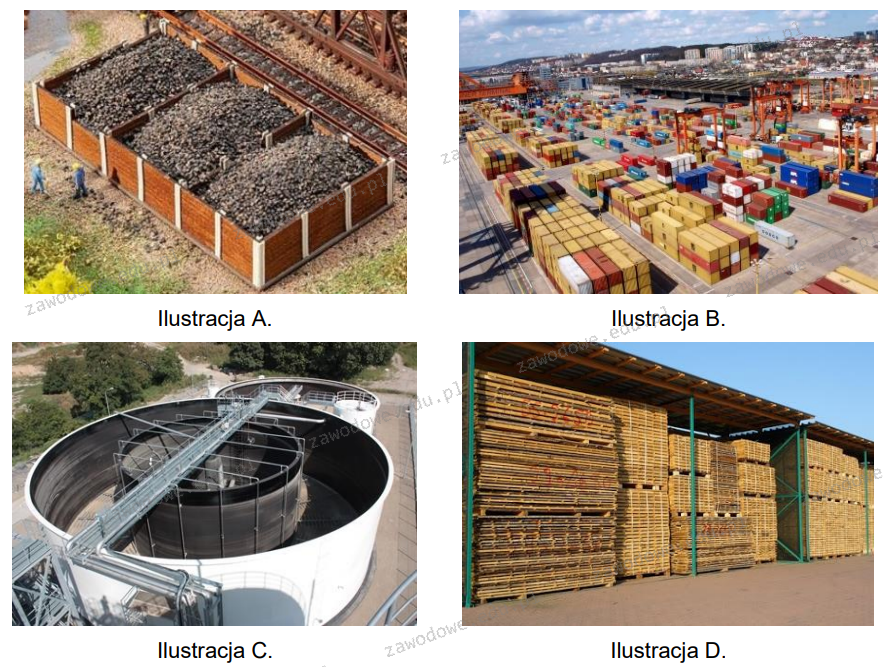

Do typów magazynów półotwartych można zaliczyć

Czym jest EDI?

Jeśli całkowite koszty składowania w analizowanym okresie wynoszą 8000 zł, a wartość obrotu magazynowego według wydania w tym czasie to 2000 szt., jaki jest wskaźnik kosztów składowania?

W systemie GS1 produkty i usługi w handlu detalicznym są oznaczane identyfikatorem

Przedstawiony na rysunku znak umieszczony na opakowaniu oznacza

Każdemu towarowi, który różni się od innego na przykład kolorem, wielkością lub metodą pakowania, przypisywany jest unikalny identyfikator

Przekazywanie zadań pracownikowi na kilka godzin produkcyjnych w trakcie jednej zmiany roboczej jest związane z realizacją planu

Na której ilustracji jest przedstawiony magazyn otwarty?

Ile, zgodnie z przedstawionym zestawieniem potrzeb materiałowych, należy wydać płyt HDF do produkcji brakujących drzwi, jeżeli wszystkie zostały wydane jednorazowo?

| Ilościowo-wartościowe zestawienie potrzeb materiałowych | |||||

|---|---|---|---|---|---|

| Wyszczególnienie | Zapotrzebowanie brutto | Zapas magazynowy [szt.] | Zapotrzebowanie netto | ||

| Liczba [szt.] | Wartość [zł] | Liczba [szt.] | Wartość [zł] | ||

| Drzwi (produkt) | 3 200 | 50 | 3 150 | ||

| Zawias | 9 450 | 20 790,00 | 10 000 | 0 | 0,00 |

| Zamek | 3 150 | 45 675,00 | 2 000 szt. | 1 150 | 16 675,00 |

| Skrzydło (półprodukt) | 3 150 | 1 100 szt. | 2 050 | ||

| Ramiak | 10 250 | 430 500,00 | 8 600 | 1 650 | 69 300,00 |

| Płyta otworowa | 2 050 | 77 900,00 | 3 500 | 0 | 0,00 |

| Płyta HDF | 4 100 | 270 600,00 | 4 000 | 100 | 6 600,00 |

| RAZEM | 3114,00 zł | 54,00 zł | |||

Brak odpowiedzi na to pytanie.

Strategia mająca na celu zmniejszenie ilości zapasów, podniesienie elastyczności w planowaniu dostaw oraz ograniczenie wydatków logistycznych nosi nazwę

Jakie jest zadanie dystrybucji?

Regały o konstrukcji ramowej lub wspornikowej, w których przechowywanie odbywa się bezpośrednio na elementach konstrukcyjnych - belkach poprzecznych, ramach bądź podporach, to typ regału

MRP I odnosi się do planowania

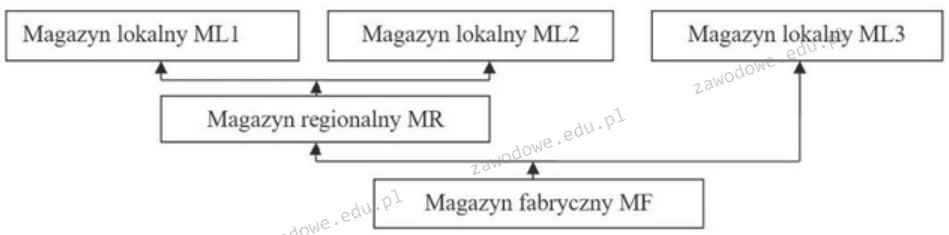

Ilu sztuk wyrobu gotowego brakuje do realizacji prognozy sprzedaży?

| Magazyn | Zapas w szt. | Prognoza sprzedaży w szt. |

|---|---|---|

| ML1 | 20 | 40 |

| ML2 | 10 | 30 |

| ML3 | 10 | 30 |

| MR | 10 | - |

| MF | - | - |