Pytanie 1

Roczny poziom przyjęć do centrum dystrybucji wynosi 180 000 jednostek towarowych na rok. W roku występuje około 300 dni roboczych. Zapas zabezpieczający wynosi 40% dziennego strumienia dostaw i wynosi

Wynik: 25/40 punktów (62,5%)

Wymagane minimum: 20 punktów (50%)

Roczny poziom przyjęć do centrum dystrybucji wynosi 180 000 jednostek towarowych na rok. W roku występuje około 300 dni roboczych. Zapas zabezpieczający wynosi 40% dziennego strumienia dostaw i wynosi

DRP to system, który zajmuje się planowaniem zapotrzebowania

W sytuacji, gdy list przewozowy zawiera informację "1098 ALKOHOL ALLILOWY, 6.1, i ADR", dotycząca transportowanego ładunku, jakie dokumenty powinien dodać logistyk do przesyłki?

Ekologistyka to działania mające na celu ograniczenie negatywnych wpływów

Który wózek widłowy, o najwyższym współczynniku wykorzystania jego udźwigu, należy zastosować do przewozu podczas jednego cyklu dwóch paletowych jednostek ładunkowych (pjł) o masie brutto 0,9 t/pjł?

| Wózek widłowy 1. | Wózek widłowy 2. | Wózek widłowy 3. | Wózek widłowy 4. | |

| Udźwig [kg] | 1 400 | 1 900 | 2 300 | 2 500 |

W trakcie załadunku ciężarówki u pracownika wystąpiło zamknięte złamanie kończyny dolnej. Jak powinna wyglądać pierwsza pomoc w tej sytuacji?

Jaki jest wskaźnik niezawodności dostaw, jeśli w ciągu kwartału zrealizowano 50 dostaw materiałów do firmy, z czego osiem było opóźnionych?

W magazynowaniu analiza ABC służy do organizacji rozmieszczenia produktów w strefie składowania. Jakie są udziały poszczególnych grup?

Proces, który obejmuje wymianę informacji, transfer środków finansowych oraz transport towarów od dostawcy do odbiorcy, nazywany jest

Na podstawie danych zawartych w tabelach ustal, na który dzień należy zaplanować złożenie zamówienia na cukier.

| Przedmiot dostawy | Czas realizacji zamówienia [dzień] |

|---|---|

| Tłuszcz roślinny | 5 |

| Cukier | 3 |

| Polewa kakaowa | 4 |

| Mąka pszenna | 2 |

| Styczeń | 09 styczeń | 10 styczeń | 11 styczeń | 12 styczeń | 13 styczeń | 16 styczeń | 17 styczeń | 18 styczeń |

|---|---|---|---|---|---|---|---|---|

| Tłuszcz roślinny [l] | ||||||||

| Planowana dostawa | 100 | |||||||

| Planowane zamówienie | ||||||||

| Cukier [kg] | ||||||||

| Planowana dostawa | 200 | |||||||

| Planowane zamówienie | ||||||||

| Polewa kakaowa [l] | ||||||||

| Planowana dostawa | 100 | |||||||

| Planowane zamówienie | ||||||||

| Mąka pszenna [kg] | ||||||||

| Planowana dostawa | 300 | |||||||

| Planowane zamówienie | ||||||||

Magazyn stosuje opłatę za usługę co-packingu w wysokości 24,50 zł netto za jedną paletową jednostkę ładunkową (pjł). Ile wynosi całkowity koszt usługi pakowania 34 pjł, jeśli naliczany jest 23% VAT?

W zestawie Z analizy XYZ znajduje się gama

Strategia mająca na celu zmniejszenie ilości zapasów, podniesienie elastyczności w planowaniu dostaw oraz ograniczenie wydatków logistycznych nosi nazwę

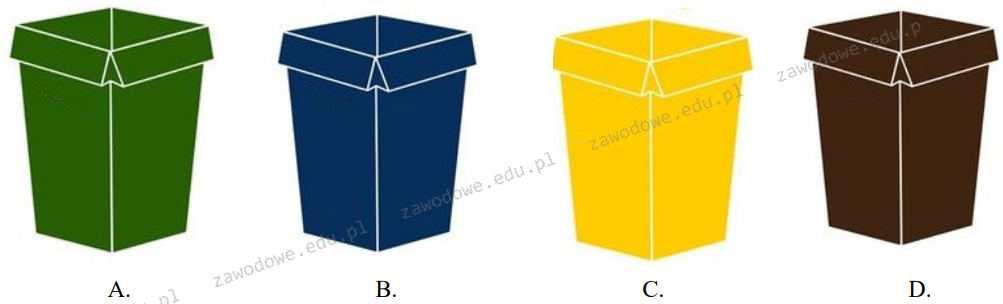

Do którego pojemnika należy wrzucać odpady z papieru, kartonu i tektury?

Znak informujący, że produkt nie był testowany na zwierzętach w fazie badań, to znak

Jakie oprogramowanie wspiera i automatyzuje procesy związane z zarządzaniem relacjami z klientami?

System ERP to narzędzie, które wspiera codzienną działalność firmy oraz przyczynia się do

Wybierz najtańszego przewoźnika do przewozu 30 paletowych jednostek ładunkowych (pjł) o masie 500 kg/pjł na odległość 200 km, korzystając z danych zawartych w tabeli.

| Przewoźnik A | Przewoźnik B | Przewoźnik C | Przewoźnik D | ||||

|---|---|---|---|---|---|---|---|

| Maksymalna liczba pjł w pojeździe [szt.] | Cena [zł/km] | Masa przesyłki [t] | Cena [zł] | Odległość przewozu [km] | Cena [zł] | Liczba pjł [szt.] | Cena [zł] |

| 15 | 3,60 | do 7,00 | 400,00 | do 50 | 700,00 | 1 – 9 | 600,00 |

| 17 | 3,80 | od 7,01 do 16,00 | 900,00 | 50 – 100 | 1 000,00 | 10 – 20 | 900,00 |

| 32 | 4,60 | od 16,01 do 32,00 | 1 100,00 | ponad 100 | 1 100,00 | 21 – 30 | 1 200,00 |

Na zdjęciu przedstawiono

Logistyka, która zajmuje się procesami logistycznymi zachodzącymi w obrębie całej krajowej gospodarki, nazywana jest

O ergonomii wózka widłowego, nabytego do transportu elektrycznego, świadczy przede wszystkim to, że pojazd zapewnia

Przykładem opakowania grupowego jest

Określanie rozmiaru oraz struktury np. przestrzeni magazynowej i środków transportu określamy mianem planowania

Na podstawie informacji o warunkach przechowywania ryb i produktów rybnych określ, w którym magazynie można przechowywać konserwy rybne.

| Warunki przechowywania ryb i produktów rybnych | |

|---|---|

| Grupa towarowa | Temperatura przechowywania [°C] |

| Ryby i produkty rybne świeże | -1÷3 |

| Ryby i produkty rybne mrożone | poniżej -18 |

| Ryby i produkty rybne solone | -5÷5 |

| Ryby i produkty rybne marynowane | 0÷8 |

| Ryby i produkty rybne wędzone | 0÷10 |

| Konserwy rybne | 4÷25 |

| Wyroby garmażeryjne rybne | 0÷8 |

| Magazyn | Temperatura powietrza w magazynie [°C] |

|---|---|

| I. | -5 |

| II. | 0 |

| III. | 3 |

| IV. | 12 |

Co oznacza termin MRP?

Jak nazywa się system technologiczny magazynu, w którym strefa przyjęć znajduje się po tej samej stronie co strefa wydania, a załadunek może mieć miejsce w dokach załadunkowych lub rozładunkowych?

Firma, która stosuje w zarządzaniu zapasami metodę, w której dostawca dokonuje zamówień na towary w imieniu odbiorcy, ponosi pełną odpowiedzialność za zapewnienie dostępności towaru i wykorzystuje system

Aby zarejestrować przekazanie materiałów z magazynu do produkcji, magazynier powinien sporządzić dokument

Jakie kwestie reguluje konwencja ADR?

Na początku miesiąca w magazynie firmy zajmującej się produkcją odzieży stwierdzono zapas 5000 metrów materiału. W trakcie miesiąca zakupiono dodatkowo 2500 metrów materiału. Minimalny zapas konieczny do zapewnienia ciągłości produkcji wynosi 6000 metrów. Jaką wartość ma zapas nadwyżkowy?

Producent makaronu przechowuje mąkę w swoim magazynie?

Jakie dane zawiera kod kreskowy EAN-8?

Obiektem przeznaczonym do składowania luzem ziarna zbóż jest

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Magazynier Hurtowni PAPIEREK 15.06.2020 r. wystawił dokument WZ dotyczący wydania odbiorcy 450 zeszytów 60 kartkowych w kratkę. Na podstawie przedstawionej ilościowej kartoteki magazynowej oblicz wartość wydanych zeszytów, którą magazynier wpisał w wystawionym dokumencie WZ.

| ILOŚCIOWA KARTOTEKA MAGAZYNOWA | |||||

|---|---|---|---|---|---|

| Hurtownia PAPIEREK ul. Mickiewicza 11 75-004 Koszalin NIP 669-23-10-085 | Nazwa: zeszyt 60 kartkowy w kratkę Indeks: ZK/60 Jednostka miary: szt. Cena jednostkowa: 0,50 zł/szt. | ||||

| Lp. | Data | Symbol i nr dokumentu | Ilość [szt.] | ||

| Przychód | Rozchód | Zapas | |||

| 1 | 11.06.2020 r. | PZ 01/06/2020 | 2 000 | – | 2 000 |

| 2 | 12.06.2020 r. | WZ 02/06/2020 | – | 500 | 1 500 |

| 3 | 13.06.2020 r. | WZ 06/06/2020 | – | 200 | 1 300 |

Zbiór poleceń zapisanych na nośniku cyfrowym, które pozwalają na funkcjonowanie elektronicznego urządzenia do skanowania kodów kreskowych i ich konwersji na sygnały elektryczne, zrozumiałe dla urządzenia komputerowego, to

Który karton został poprawnie odłożony na regał magazynowy uwzględniając umieszczony na nim znak manipulacyjny?

Tabela przedstawia koszty związane z funkcjonowaniem systemu gospodarowania odpadami komunalnymi. W analizie posłużono się wskaźnikiem

| Koszty | Wartość w tys. zł | Udział w % |

|---|---|---|

| odbierania, transportu i zbierania odpadów | 150,5 | 43 |

| odzysku i unieszkodliwiania odpadów | 182 | 52 |

| tworzenia i utrzymania punktów selektywnego zbierania odpadów | 7 | 2 |

| obsługi administracyjnej | 10,5 | 3 |

| Razem | 350 | 100 |

Zestawienie wszystkich zespołów, podzespołów, części oraz materiałów potrzebnych do wyprodukowania jednej jednostki kompletnego wyrobu, wraz z określeniem zależności pomiędzy nimi, to

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.