Pytanie 1

Zasada, zgodnie z którą ostatnie miejsce otrzymuje harmonogram dostarczania gotowych produktów do klientów, a artykuły do wytworzenia są pobierane z wcześniejszych miejsc, definiuje system zarządzania przepływem materiałów?

Wynik: 28/40 punktów (70,0%)

Wymagane minimum: 20 punktów (50%)

Zasada, zgodnie z którą ostatnie miejsce otrzymuje harmonogram dostarczania gotowych produktów do klientów, a artykuły do wytworzenia są pobierane z wcześniejszych miejsc, definiuje system zarządzania przepływem materiałów?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wybrane standardy jakości owoców i warzyw do obrotu hurtowego zgodne z wymaganiami klientów Która dostawa nie spełnia gentlemenS agreements co do wielkości zepsutych produktów?

Partia jest zgodna ze standardem, gdy więcej niż 90% zawartości wszystkich opakowań spełnia wymagania:

Zgodnie z gentlemen's agreement (dżentelmeńska umowa) dopuszcza się u klienta do 2% zepsutych owoców i warzyw. |

Wykaz zrealizowanych dostaw

| Masa zepsutych produktów [kg] | Wielkość dostawy | |

|---|---|---|

| Dostawa 1. | 22 | 40 skrzyń jabłek po 25 kg jabłek w skrzyni |

| Dostawa 2. | 10 | 80 worków z ziemniakami po 50 kg ziemniaków w worku |

| Dostawa 3. | 31 | 4 pjł z kapustą pekińską po 600 kg kapusty na palecie |

| Dostawa 4. | 54 | 240 kartonów z pomidorami po 15 kg pomidorów w kartonie |

Tabela przedstawia cennik usług przewozowych. Na jego podstawie ustalono, że wartość netto usługi przewozu 10 t artykułów głęboko mrożonych na odległość 100 km wynosi

| CENY JEDNOSTKOWE NETTO w PLN | ||

| Rodzaj towaru | Waga ładunku | Stawka za 1 km ładowny |

| 1. Towary neutralne | 1 000 – 2 999 kg | PLN 1,90 |

| 3 000 – 5 999 kg | PLN 2,10 | |

| 6 000 – 14 999 kg | PLN 2,40 | |

| 15 000 – 24 000 kg | PLN 2,80 | |

| 2. Towar niebezpieczne oraz wymagające kontrolowanej temperatury | 1 000 – 2 999 kg | PLN 2,40 |

| 3 000 – 5 999 kg | PLN 2,70 | |

| 6 000 – 14 999 kg | PLN 2,90 | |

| 15 000 – 24 000 kg | PLN 3,10 | |

Materiały, które najczęściej są wykorzystywane w procesie produkcji, powinny być przechowywane w magazynie producenta jak najbliżej strefy

Jakie są rodzaje odpadów?

Tabela przedstawia kwartalne koszty działalności firmy logistycznej. Firma, w tym okresie zrealizowała 100 usług logistycznych. Koszt jednostkowy świadczonej usługi wyniósł

| Wyszczególnienie | Wartość w złotych |

|---|---|

| koszty usług transportowych | 55 000 |

| koszty usług spedycyjnych | 25 000 |

| factoring | 20 000 |

| Razem | 100 000 |

Jakie wskaźniki definiują udział czynności kompletacyjnych w ogólnych działaniach pracowników magazynowych?

Towary są przygotowywane do magazynowania w etapie

Jakie elementy wchodzą w skład obszaru portowego?

W którym magazynie najefektywniej wykorzystywana jest przestrzeń w strefie składowania?

| Magazyn 1 | Magazyn 2 | Magazyn 3 | Magazyn 4 |

|---|---|---|---|

| Pojemność strefy składowania: 4 000 m3 Przeciętna objętość ładunku: 3 000 m3 | Pojemność strefy składowania: 3 000 m3 Przeciętna objętość ładunku: 2 100 m3 | Pojemność strefy składowania: 12 000 m3 Przeciętna objętość ładunku: 7 200 m3 | Pojemność strefy składowania: 9 000 m3 Przeciętna objętość ładunku: 8 100 m3 |

Zarządzanie obiegiem materiałów oraz surowców w kontekście procesu produkcji dotyczy przepływów fizycznych pomiędzy

W tabeli zostały podane całkowite koszty związane z magazynowaniem, w okresie od stycznia do marca 2012 r. Wartość rozchodu występującego w magazynie w tym okresie wyniosła 1 500 zł. Całkowity koszt magazynowania materiałów, przypadający na przyjętą wartościową jednostkę rozchodu wynosi

| Miesiące w roku 2012 | Całkowite koszty w złotych | |

|---|---|---|

| Koszty stałe | Koszty zmienne | |

| styczeń do marca | 2 500,- | 3 500,- |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Który z poniższych towarów zostanie wprowadzony do systemu dystrybucji selektywnej?

Ile beczek o pojemności 280 litrów powinno się wykorzystać dla klienta, który zamówił 27 930 litrów oleju, gdy każda beczka będzie napełniona w 95%?

Zabieg polegający na pozyskiwaniu z odpadów substancji lub materiałów i ich ponownym wykorzystaniu nosi nazwę

Logistyczny operator realizuje niewielkie zamówienia oraz częste dostawy materiałów do produkcji samochodów. Taki system cechuje się

Towary drobnicowe, takie jak różne typy śrubek i nakrętek, mogą być przechowywane na regałach

W miesiącu kwietniu wskaźnik zgodności w realizacji zamówień w magazynie centrum dystrybucyjnego wyniósł 95%. Jaką całkowitą liczbę zamówień skompletowano, jeżeli zrealizowano poprawnie 1 292 zamówienia?

Czym charakteryzuje się metoda składowania z wolnymi miejscami?

Na podstawie podanej tabeli określ które z wymienionych towarów według klasyfikacji ABC (80/15/5%) zaliczają się do grupy C.

| Produkt | Skumulowana wartość zużycia [%] |

|---|---|

| Klocki drewniane | 31,84 |

| Lalka | 51,97 |

| Kolejka elektryczna | 67,12 |

| Układanka | 81,15 |

| Karty | 92,93 |

| Miś pluszowy | 95,86 |

| Tor samochodowy | 98,39 |

| Szachy | 100,00 |

Czym jest recykling materiałów?

Sprzętem, który pozwala na przechowywanie towarów z zachowaniem określonej wysokości nad podłożem, są

Przykładem przyjęcia z zewnątrz jest przyjęcie do magazynu

Pracownik magazynu otrzymał wykaz pozycji asortymentowych oraz ilości do pobrania wraz z pick by light w celu

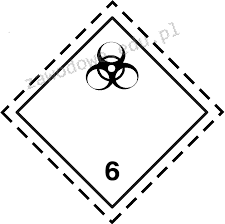

Przedstawiony znak umieszczony na pojeździe oznacza, że przewożone są materiały

Produkty głęboko mrożone, takie jak lody czy ryby, powinny być przechowywane w temperaturze

Wymiana elektroniczna dokumentów handlowych pomiędzy firmami jest realizowana przy użyciu systemu informatycznego?

W magazynie, który przechowuje, należy stosować metodę FEFO wydań magazynowych

Produkty maszynowe narażone na korozję powinny być składowane w zamkniętych magazynach

Magazynier Hurtowni PAPIEREK 15.06.2020 r. wystawił dokument WZ dotyczący wydania odbiorcy 450 zeszytów 60 kartkowych w kratkę. Na podstawie przedstawionej ilościowej kartoteki magazynowej oblicz wartość wydanych zeszytów, którą magazynier wpisał w wystawionym dokumencie WZ.

| ILOŚCIOWA KARTOTEKA MAGAZYNOWA | |||||

|---|---|---|---|---|---|

| Hurtownia PAPIEREK ul. Mickiewicza 11 75-004 Koszalin NIP 669-23-10-085 | Nazwa: zeszyt 60 kartkowy w kratkę Indeks: ZK/60 Jednostka miary: szt. Cena jednostkowa: 0,50 zł/szt. | ||||

| Lp. | Data | Symbol i nr dokumentu | Ilość [szt.] | ||

| Przychód | Rozchód | Zapas | |||

| 1 | 11.06.2020 r. | PZ 01/06/2020 | 2 000 | – | 2 000 |

| 2 | 12.06.2020 r. | WZ 02/06/2020 | – | 500 | 1 500 |

| 3 | 13.06.2020 r. | WZ 06/06/2020 | – | 200 | 1 300 |

Procedury, które należy stosować w przypadku pożaru, powinny być opisane w

Transport towarów wózkiem platformowym z ładunkiem przekraczającym jego maksymalny udźwig jest

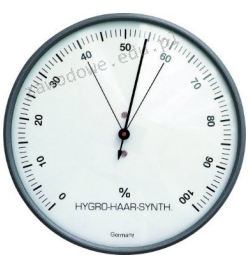

Na rysunku przedstawiono przyrząd do pomiaru

Klient zrealizował zakup 220 sztuk towarów w cenie 35,00 zł/szt. netto. Produkty te podlegają 23% VAT. Jaką całkowitą kwotę brutto będzie zawierała faktura dla klienta?

Pracownik magazynu przygotowuje dla klienta zamówienie z różnorodnym asortymentem według następujących danych: 12 szt. kawy o wadze 1 000 g, 40 szt. kawy o wadze 500 g, 100 szt. kawy o wadze 250 g oraz 200 szt. kawy o wadze 100 g. Czy pracownik ten wykonuje czynności

Jaka liczba sztuk towaru znajduje się w dostawie, jeżeli początkowy stan magazynowy to 250 szt., sprzedano 350 szt., a wymagany końcowy stan to 60 szt.?

Zjawisko, które polega na określeniu jednostkowego, technicznego kosztu produkcji gotowego wyrobu oraz produktu w trakcie wytwarzania, nazywa się

Z analizy wymagań sieci dystrybucji wynika, że jeśli zapas kruszywa na końcu sieci sprzedaży wynosił 2 t, sprzedano 13,7 t, a przyjęte dostawy łącznie wyniosły 11,2 t, to jaki był zapas początkowy?