Pytanie 1

Jakie obszary regulacji obejmuje norma ISO 14001?

Wynik: 22/40 punktów (55,0%)

Wymagane minimum: 20 punktów (50%)

Jakie obszary regulacji obejmuje norma ISO 14001?

Metoda Just In Time opiera się na koncepcji zarządzania Kaizen, która polega na

Jednym z kluczowych atutów transportu morskiego jest

Jedną z metod ochrony towaru przed uszkodzeniami w trakcie transportu jest blokowanie. Celem tego działania jest

Firma planuje wyprodukować 100 sztuk drzwi. Aby stworzyć 1 sztukę drzwi, potrzebne są 2 płyty MDF. Ile płyt trzeba zamówić, skoro podczas montażu znajduje się 20 sztuk drzwi, a w magazynie jest 40 sztuk płyt MDF?

W tabeli przedstawiono koszty transportu w latach 2009-2010. Wskaźnik dynamiki tych kosztów w roku 2010 wyniósł

| Koszty transportu | 2009 r. | 2010 r. |

|---|---|---|

| 8 800 zł | 8 360 zł |

Etykieta logistyczna GS1 ma na celu identyfikację jednostki logistycznej dla uczestników łańcucha dostaw. Jedyną informacją obowiązkową, która musi się znaleźć na każdej etykiecie logistycznej, niezależnie od tego, czy dotyczy palet jednorodnych, niejednorodnych, standardowych czy niestandardowych, jest

Do działań związanych z dystrybucją przed dokonaniem transakcji zalicza się na przykład

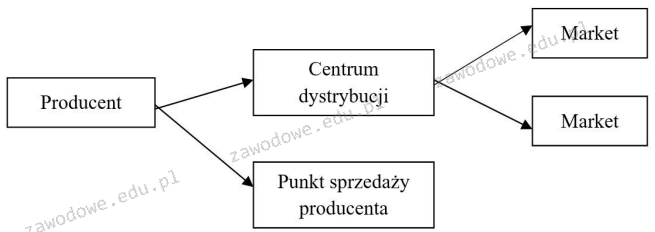

W końcowych punktach sieci dystrybucji przedstawionej na schemacie sprzedaje się dziennie po 180 sztuk produktu. Ile sztuk tego produktu należy wyprodukować, aby pokryć dzienne zapotrzebowanie?

Na terminalu przeładowywane są kontenery 20’ (6,1 x 2,4 x 2,6 m). Które urządzenie należy wybrać do załadunku kontenerów na wagony, jeżeli w każdym kontenerze znajduje się ładunek o masie 20 ton?

| Urządzenie 1. | Urządzenie 2. | ||

| Udźwig – 45 ton Rozstaw spreadera – do 5,5 m Wysokość podnoszenia – 15 m | Udźwig – 35 ton Rozstaw spreadera – do 8 m Wysokość podnoszenia – 10 m | ||

| Urządzenie 3. | Urządzenie 4. | ||

| Udźwig – 45 ton Rozstaw spreadera – do 4,5 m Wysokość podnoszenia – 15 m | Udźwig – 35 ton Rozstaw spreadera – do 5,5 m Wysokość podnoszenia – 10 m |

Podstawowy system komputerowy stosowany w prognozowaniu zapotrzebowania na materiały w procesie produkcji?

Jakie typy magazynów można wyróżnić w zależności od formy przechowywanych towarów?

W magazynie znajduje się 7 800 sztuk konserw mięsnych zgodnie z zestawieniem w tabeli. Z której dostawy konserwy powinny być wydane jako pierwsze, jeżeli hurtownia stosuje metodę FEFO wydań magazynowych?

| Stan magazynowy konserw mięsnych | ||||

|---|---|---|---|---|

| Dostawa | Termin dostawy | Termin ważności | Jednostkowa cena ewidencyjna [zł/szt.] | Wielkość dostawy [szt.] |

| 1. | 20 maja 2019 r. | 25 marca 2021 r. | 1,60 | 2 400 |

| 2. | 27 maja 2019 r. | 06 września 2020 r. | 1,50 | 1 600 |

| 3. | 08 czerwca 2019 r. | 12 lipca 2020 r. | 1,55 | 1 800 |

| 4. | 15 czerwca 2019 r. | 31 stycznia 2021 r. | 1,65 | 2 000 |

W procesie oczyszczania ścieków konieczne jest wykonanie pomiarów dotyczących zawartości cząstek stałych oraz zmętnienia. Te pomiary są istotnymi parametrami w nadzorze różnych etapów procesu

Racjonalne zarządzanie pozostałościami po produkcji wiąże się z eliminowaniem

Sposób składowania zapasów w magazynie, w którym często pobierane towary umieszczane są w pobliżu strefy wydań, a rzadziej pobierane artykuły przechowywane są głębiej w strefie składowania, odpowiada kryterium

Korozję mogące występować w przypadku materiałów opisuje

Korzystając z danych zawartych w tabeli, oblicz udział procentowy zapasu bieżącego w całkowitym zapasie zgromadzonym w magazynie.

| Kategoria zapasu | Liczba w sztukach |

|---|---|

| Zapas bieżący | 600 |

| Zapas rezerwowy | 50 |

| Zapas sezonowy | 200 |

| Zapas nieprawidłowy | 150 |

W jakiej relacji na rynku elektronicznym klient pełni rolę inicjatora wobec administracji publicznej?

Po zakończeniu powodzi w magazynie należy przeprowadzić inwentaryzację

Kategoria produktów o małym udziale w ogólnej wielkości popytu na produkcję lub sprzedaż, generująca niskie przychody, to w klasyfikacji analizy asortymentu wyrobów

Proces związany z lokalizowaniem zamówionych produktów w magazynie oraz ich przygotowaniem do wysyłki nazywa się

Zakład odzieżowy otrzymał zamówienie na 1 000 sztuk ubrań dla dzieci. Aby uszyć jedną sztukę potrzebne jest 2,2 mb materiału. W magazynie dostępne jest 800 mb tkaniny. Ile metrów materiału trzeba zamówić, aby zrealizować to zamówienie?

Podstawowy moduł magazynowy to segment przestrzeni magazynowej, który obejmuje

W ciągu 50 s wózek widłowy, zarówno z ładunkiem, jak i bez, pokonuje przeciętnie 100 m. W trakcie wybranego cyklu wózek transportuje jedną paletę, czas, w którym wózek widłowy podejmuje ładunek, wynosi 5 s, a odległość do strefy regałowej to 50 m. Czas podnoszenia i odkładania palety na regał wynosi 15 s, a czas opuszczania wideł to 10 s. Ile czasu zajmie przemieszczenie 3 palet?

Na etapie końcowym dystrybucji występuje

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

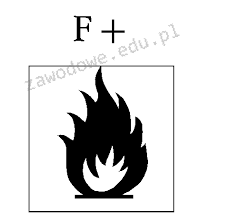

Znak przedstawiony na rysunku oznacza ostrzeżenie przed

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Piekarnia otrzymała mąkę, którą dostarczył kierowca Jan Kowalski. Przyjął ją do magazynu magazynier Adam Nowak, aby w razie potrzeby wydawać ją do produkcji. Mąkę z magazynu do działu produkcji odbiera Marek Kowalski. Gotowe wyroby piekarnicze są transportowane do sklepów przez kierowcę Tomasza Majewskiego. Kto powinien złożyć podpis w rubryce oznaczonej "wydał" w dokumencie dotyczącym wewnętrznego rozchodu mąki (RW) w piekarni?

Która metoda określania wielkości dostaw zapewni realizację dostaw odpowiadających przewidywanemu całkowitemu zapotrzebowaniu w zaplanowanym okresie dla towarów, które charakteryzują się niskimi kosztami utrzymania zapasów oraz wysokimi kosztami realizacji dostawy?

Brak odpowiedzi na to pytanie.

Jakie jest wykorzystanie zasobów produkcyjnych firmy, jeśli całkowita zdolność produkcyjna wynosi 50 000 sztuk, a liczba zleceń do realizacji osiągnęła 40 000 sztuk?

Brak odpowiedzi na to pytanie.

Jaka jest poprawna sekwencja kroków w procesie dystrybucji?

Brak odpowiedzi na to pytanie.

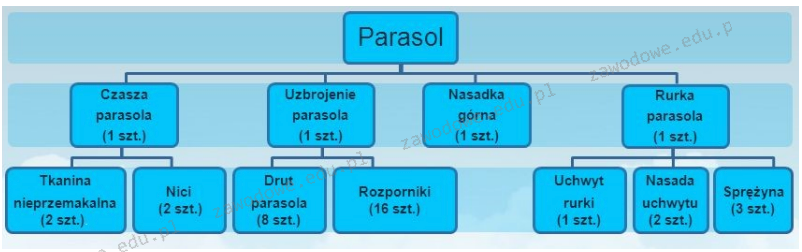

Przedsiębiorstwo otrzymało zamówienie od sklepu BAMBO na 3 500 sztuk parasoli. W magazynie producenta znajduje się 500 sztuk parasoli, w tym 100 sztuk to zapas zabezpieczający. Korzystając ze struktury wyrobu gotowego oblicz, ile minimum sprężyn powinien zamówić producent parasoli, aby zrealizować zamówienie od sklepu BAMBO.

Brak odpowiedzi na to pytanie.

Przedstawiony na rysunku znak ostrzegawczy umieszczony na opakowaniu informuje o tym, że przesyłka jest substancją

Brak odpowiedzi na to pytanie.

Produkty chemii budowlanej w formie masowej i sypkiej, które są odporne na działanie czynników mechanicznych takich jak na przykład nacisk statyczny oraz uderzenia, powinny być przechowywane i transportowane

Brak odpowiedzi na to pytanie.

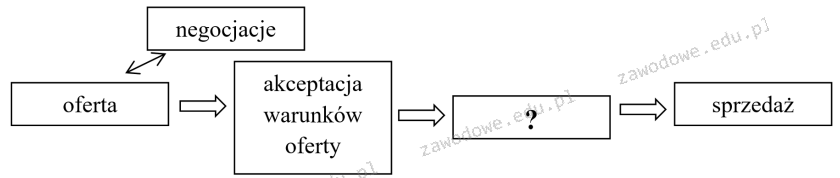

Wskaż w wycinku schematu systemu zarządzania relacjami z klientem brakującą operację oznaczoną znakiem?

Brak odpowiedzi na to pytanie.

Który z dokumentów zawiera informacje takie jak: nazwa firmy, numer dokumentu, data jego sporządzenia, magazyn, z którego towar został wydany, dział, do którego towar jest przekazywany, nazwa, ilość, cena jednostkowa oraz wartość towaru, podpis osoby, która sporządziła dokument, a także podpisy osoby wydającej oraz przyjmującej zapas?

Brak odpowiedzi na to pytanie.

Do konstrukcji magazynowych półotwartych zalicza się

Brak odpowiedzi na to pytanie.

Czynnik mający negatywny wpływ na przechowywanie cukru w magazynach to

Brak odpowiedzi na to pytanie.