Pytanie 1

Działania przedsiębiorstwa zajmującego się produkcją w zakresie transportu swoich produktów do klientów tworzą proces

Wynik: 7/40 punktów (17,5%)

Wymagane minimum: 20 punktów (50%)

Działania przedsiębiorstwa zajmującego się produkcją w zakresie transportu swoich produktów do klientów tworzą proces

Znak informujący, że produkt nie był testowany na zwierzętach w fazie badań, to znak

Ile ciężarówek o ładowności 8 ton jest potrzebnych do transportu 1 960 ton ładunku w ciągu miesiąca, jeśli każdy pojazd może być używany przez 21 dni w miesiącu, a średni czas transportu wynosi 3 dni?

Zlecanie usług transportowych zewnętrznemu operatorowi oznacza

Podczas procesów wytwórczych konieczne jest zachowanie określonego przez przepisy poziomu przejrzystości powietrza w danym zakładzie. Zgromadzone gazy oraz inne substancje są usuwane przez

Jakie znaczenie ma skrót MRPII w kontekście wdrożonego systemu w przedsiębiorstwie?

Codziennie do magazynu wpływa średnio 3 000 jednostek ładunkowych. Każdy wózek magazynowy jest w stanie przetransportować 25 jednostek ładunkowych jednocześnie w czasie 2 minut. Ile wózków powinno zostać wysłanych do strefy przyjęć, aby wykonać tę pracę w ciągu 1 godziny?

System, który wykorzystuje technologię głosową oraz informatyczny system magazynowy do realizacji kompletacji zamówień, to

Jak wiele opakowań o wymiarach 30'20'15 cm można zmieścić w kartonie zbiorczym o wymiarach 60'45'40 cm?

Średnia wartość dostaw bądź przeciętna wartość sprzedaży, która podlega analizie i uśrednieniu, to

Zdefiniuj ilość towarów znajdujących się w firmie lub w łańcuchu dostaw, które nie są aktualnie wykorzystywane, ale są przeznaczone do dalszego przetworzenia lub sprzedaży, jako

Zapas sezonowy powstaje, gdy

Aby polepszyć efektywność wymiany informacji z niemieckim klientem, firma postanowiła wdrożyć system bezpośredniego przesyłania dokumentów handlowych. Taki typ komunikacji z partnerem nazywany jest skrótem

Zastosowanie zasady wyznaczania rozmiaru partii dostawy na podstawie formuły Wilsona umożliwia wykorzystanie metod uzupełniania zapasów

Planowanie w strategii logistycznej DRP dotyczy

Czym jest recykling materiałów?

Koszty dotyczące utrzymania zapasów to

– koszt energii elektrycznej działu zaopatrzenia, – wynagrodzenie kierowcy, – amortyzacja samochodu ciężarowego. | – koszt ubytków naturalnych, – amortyzacja magazynu, – wynagrodzenie magazyniera. |

| A. | B. |

– dzierżawa wyposażenia magazynowego – wydatki na odczynniki do badania jakości dostarczonych zapasów. | – opłata za wynajęcie dodatkowego magazynu przy krótkotrwałym nadmiarze zapasu, – opłata za przetrzymywanie kontenera. |

| C. | D. |

Jeśli zapas transportowy wynosi 50 szt., zapas zarezerwowany 70 szt., a zapas w magazynie 100 szt., to jaki jest zapas dostępny?

Jakie urządzenie modyfikuje kierunek transportu materiału na automatycznej linii montażowej?

Przedstawiony fragment dokumentu stanowi przykład

| 1. Nadawca | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 2. Odbiorca | 13.Przewoźnik | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 3. Miejsce przeznaczenia | 14. Nr rejestr. samochodu | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 15. Imię i nazwisko kierowcy | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 6. Rodzaj towaru, ilość sztuk, sposób opakowania |

A. zlecenia spedycyjnego. B. specyfikacji. C. krajowego listu przewozowego. D. instrukcji wysyłkowej. Zlecenie spedycyjne, krajowy list przewozowy, instrukcja wysyłkowa oraz specyfikacja to różne dokumenty stosowane w logistyce i transporcie, które pełnią odmienne funkcje, co może prowadzić do pomyłek w ich interpretacji. Zlecenie spedycyjne jest dokumentem, który inicjuje proces spedycji, zawierającym instrukcje dla spedytora dotyczące transportu towarów. Jego celem jest zlecenie wykonania usługi transportowej, ale nie zawiera szczegółów dotyczących samego przewozu, co czyni go innym dokumentem niż krajowy list przewozowy, który jest formalnym dowodem przewozu. Z kolei instrukcja wysyłkowa to dokument zawierający szczegółowe informacje dotyczące sposobu wysyłki towarów, takie jak wymagania dotyczące pakowania i etykietowania, które są niezbędne do prawidłowego zrealizowania wysyłki. Specyfikacja natomiast to dokument, który precyzuje techniczne wymagania dotyczące towaru, takie jak jego skład, wymiary, czy inne istotne cechy. Wybór niewłaściwego dokumentu często wynika z braku zrozumienia ich funkcji oraz różnic, co może prowadzić do błędów w procesie logistycznym. Zrozumienie tych różnic jest kluczowe dla prawidłowego zarządzania łańcuchem dostaw oraz minimalizacji ryzyka związanych z transportem towarów. Pytanie 21Na podstawie tabeli wybierz dostawcę, który uzyskał najwyższą ocenę ogólną w punktach.

A. A. B. B. C. D. D. C. Brak odpowiedzi na to pytanie. Wyjaśnienie poprawnej odpowiedzi: Wybór dostawcy D jako tego, który uzyskał najwyższą ocenę ogólną, jest poprawny, ponieważ dokonano starannego obliczenia ważonej sumy punktów na podstawie określonych kryteriów oceny. W praktyce, takie podejście jest zgodne z metodologiami oceny dostawców, które sugerują uwzględnienie nie tylko osiągniętych wyników, ale również ich znaczenia w kontekście całkowitej oceny. W przypadku oceniania dostawców, kluczowe jest stosowanie wskaźników, które najlepiej oddają ich wydajność w danej dziedzinie. Na przykład, jeśli kryterium jakości ma wyższą wagę niż terminowość dostaw, to błędem byłoby zignorowanie tej relacji podczas agregacji punktów. Przykłady z praktyki pokazują, że organizacje, które stosują takie złożone metody oceny, często osiągają lepsze wyniki w zakresie zarządzania relacjami z dostawcami, co przynosi korzyści nie tylko finansowe, ale także operacyjne. Dzięki dokładnym analizom, uzyskuje się lepsze decyzje zakupowe i buduje silniejsze partnerstwa z dostawcami. Pytanie 22Na rysunku przedstawiony jest żuraw  A. masztowy. B. pływający. C. pokładowy. D. kolejowy. Brak odpowiedzi na to pytanie. Wyjaśnienie poprawnej odpowiedzi: Żuraw masztowy to jedna z najczęściej stosowanych konstrukcji w budownictwie, szczególnie na dużych placach budowy. Charakteryzuje się on stałym masztem, co zapewnia mu wyjątkową stabilność. Dzięki temu, żurawie masztowe są w stanie podnosić ciężkie ładunki na dużą wysokość, co jest kluczowe w procesach budowlanych, takich jak wznoszenie wieżowców czy innych wysokich obiektów. W praktyce, żurawie tego typu mogą osiągać wysokości dochodzące do kilkudziesięciu metrów, a ich zasięg może wynosić kilkanaście metrów w poziomie. Dzięki zastosowaniu nowoczesnych technologii, takie urządzenia są przystosowane do pracy w trudnych warunkach, z automatycznymi systemami stabilizacji oraz zdalnym sterowaniem. Warto również zauważyć, że żurawie masztowe są zgodne z międzynarodowymi standardami bezpieczeństwa, takimi jak ISO 4301, co zapewnia ich niezawodność i bezpieczeństwo użytkowania. Zastosowanie żurawi masztowych w budownictwie pozwala na efektywne i bezpieczne realizowanie projektów, a ich obecność na placu budowy jest niezbędna w przypadku dużych i złożonych konstrukcji. Pytanie 23Oblicz czas podróży pojazdu na trasie 210 km, znając, że samochód jedzie ze średnią prędkością 70 km/h, a dodatkowy czas na różne czynności, na przykład zatrzymania na światłach, wynosi 20% czasu przejazdu. A. 3 godziny B. 3 godziny i 36 minut C. 3 godziny i 48 minut D. 3 godziny i 6 minut Brak odpowiedzi na to pytanie. Wyjaśnienie poprawnej odpowiedzi: Aby obliczyć czas przejazdu samochodu na odcinku 210 km przy średniej prędkości 70 km/h, należy zastosować podstawowe równanie związane z ruchem: czas = droga / prędkość. W naszym przypadku czas przejazdu wynosi: 210 km / 70 km/h = 3 godziny. Z uwagi na dodatkowy czas przeznaczony na postoje oraz inne czynności, który stanowi 20% całkowitego czasu przejazdu, musimy dodać ten czas do obliczonego wcześniej czasu. 20% z 3 godzin to 0,6 godziny, co odpowiada 36 minutom. Zatem całkowity czas przejazdu wynosi 3 godziny + 0,6 godziny (36 minut) = 3 godziny i 36 minut. Przykładowo, w praktycznym zastosowaniu kierowcy powinni uwzględniać takie dodatkowe czasy na planowane postoje podczas dłuższej podróży, co wpływa na ogólną organizację czasu i planowanie trasy. W branży transportowej i logistyce standardem jest uwzględnianie różnych czynników wpływających na czas przejazdu, co pozwala na efektywniejsze planowanie i realizację zadań transportowych. Pytanie 24Która zasada organizacji procesu wytwarzania polega na wytwarzaniu tej samej liczby produktów w jednakowych odstępach czasowych? A. Zasada liniowości B. Zasada koncentracji C. Zasada rytmiczności D. Zasada specjalizacji Brak odpowiedzi na to pytanie. Wyjaśnienie poprawnej odpowiedzi: Zasada rytmiczności w organizacji procesu produkcyjnego odnosi się do konieczności utrzymania stałego tempa produkcji, co pozwala na efektywne zarządzanie zasobami oraz minimalizację przestojów. Ta zasada zakłada, że produkcja powinna odbywać się w równych interwałach czasowych, co przekłada się na przewidywalność i stabilność całego procesu. Praktyczne zastosowanie tej zasady można zaobserwować w liniach montażowych, gdzie precyzyjne synchronizowanie pracy poszczególnych stanowisk pozwala na utrzymanie stałego przepływu materiałów oraz gotowych produktów. W standardach lean manufacturing podkreśla się znaczenie rytmiczności jako kluczowego elementu do osiągnięcia efektywności i eliminacji marnotrawstwa. Dostosowanie tempa produkcji do rzeczywistych potrzeb rynku i konsekwentne utrzymywanie rytmu pozwala firmom na lepsze planowanie produkcji oraz zwiększenie satysfakcji klientów. Pytanie 25Punkt w łańcuchu dostaw, z którego realizowane jest zamówienie klienta, nazywa się A. punkt odbioru B. element surowców C. miejsce dostawy D. miejsce podziału Brak odpowiedzi na to pytanie. Wyjaśnienie poprawnej odpowiedzi: Poprawna odpowiedź to "punkt rozdziału", który w kontekście łańcucha dostaw oznacza miejsce, z którego realizowane są zamówienia klienta. Jest to kluczowy element, ponieważ odpowiednia lokalizacja może wpływać na czas dostawy oraz koszty transportu. Punkty rozdziału są strategicznie umiejscowione w pobliżu głównych rynków zbytu, co pozwala na szybką reakcję na zapotrzebowanie klientów. Przykładem może być centrala dystrybucji, która obsługuje kilka regionów. Dobre praktyki w zarządzaniu łańcuchem dostaw sugerują, że wybór punktu rozdziału powinien być wsparty analizą danych logistycznych oraz prognozowaniem popytu. Optymalizacja lokalizacji punktów rozdziału pozwala na zmniejszenie czasu realizacji zamówienia oraz ograniczenie kosztów transportu, co jest kluczowe w konkurencyjnym środowisku rynkowym. Pytanie 26Na etapie końcowym dystrybucji występuje A. ustalanie warunków umów handlowych B. poszukiwanie ofert sprzedażowych i kupieckich C. zarządzanie zamówieniem D. realizacja zobowiązań w zakresie rękojmi i gwarancji Brak odpowiedzi na to pytanie. Wyjaśnienie poprawnej odpowiedzi: Twój wybór odpowiedzi "realizacja obowiązków z tytułu rękojmi i gwarancji" jest całkiem trafny. To dlatego, że mówimy o krokach, które są podejmowane już po sprzedaży, żeby klient czuł się zadowolony i miał swoje prawa chronione. Rękojmia i gwarancja to takie ważne elementy, które mówią, co sprzedawca ma zrobić w przypadku, gdy produkt nie działa. Na przykład, jeśli kupujesz jakąś elektronikę, a po miesiącu przestaje działać, to sprzedawca musi to naprawić, wymienić lub oddać kasę. To wszystko jest zgodne z przepisami prawnymi i wprowadza standardy, które powinny obowiązywać. Dobre relacje z klientem i dobra reputacja to w dużej mierze dzięki tym właśnie obowiązkom. Pytanie 27Oblicz wielkość partii produkcyjnej na podstawie przedstawionego wzoru, jeżeli czas od pobrania materiałów do zakończenia produkcji (tpz) wynosi 27 minut, czas jednostkowy wytwarzania wyrobu (tj) wynosi 0,9 godziny, a wskaźnik (q) 0,05.

A. 30 sztuk. B. 2 sztuki. C. 27 sztuk. D. 10 sztuk. Brak odpowiedzi na to pytanie. Wyjaśnienie poprawnej odpowiedzi: Wielkość partii produkcyjnej oblicza się na podstawie wzoru n = tpz / (q * tj). W tym przypadku, czas od pobrania materiałów do zakończenia produkcji (tpz) wynosi 27 minut, co przelicza się na 0,45 godziny (27 minut / 60 minut). Czas jednostkowy wytwarzania wyrobu (tj) wynosi 0,9 godziny, a wskaźnik (q) to 0,05. Podstawiając te wartości do wzoru, otrzymujemy: n = 0,45 / (0,05 * 0,9) = 10 sztuk. Taki sposób obliczeń jest zgodny z dobrymi praktykami w zarządzaniu produkcją, gdzie kluczowe jest optymalne planowanie wielkości partii, aby zminimalizować koszty i czas produkcji. W przemyśle, stosowanie tego rodzaju wzorów pozwala na lepsze dostosowanie produkcji do popytu oraz zwiększa efektywność operacyjną. Wiedza na temat obliczania wielkości partii jest istotna dla logistyków i menedżerów produkcji, umożliwiając podejmowanie lepszych decyzji strategicznych. Pytanie 28Na którym rysunku przedstawiono kontener IBC (Intermediate Bulk Container)?  A. C. B. D. C. B. D. A. Brak odpowiedzi na to pytanie. Wyjaśnienie poprawnej odpowiedzi: Kontener IBC (Intermediate Bulk Container) jest specjalistycznym pojemnikiem, który znajduje szerokie zastosowanie w przemyśle chemicznym, spożywczym oraz farmaceutycznym, gdzie transportuje się płyny i materiały sypkie. Odpowiedź D przedstawia kontener o charakterystycznej konstrukcji: jest prostokątny, wykonany głównie z tworzywa sztucznego i umieszczony w metalowej klatce, co zwiększa jego wytrzymałość oraz stabilność podczas transportu. W praktyce, kontenery IBC pozwalają na efektywne składowanie i transport dużych ilości substancji, co jest zgodne z normami bezpieczeństwa i ochrony środowiska, takimi jak ISO 9001. Dzięki swojej budowie, kontenery te są łatwe do załadunku i rozładunku, a ich wymiana jest ułatwiona dzięki standaryzowanym rozmiarom. Dodatkowo, IBC mogą być wielokrotnie używane, co jest korzystne zarówno z ekonomicznego, jak i ekologicznego punktu widzenia, minimalizując odpady opakowaniowe. Ich zastosowanie w różnych branżach świadczy o ich uniwersalności oraz praktyczności. Pytanie 29Produkty charakteryzujące się wysoką sprzedażą ilościową oraz niskim błędem prognoz według klasyfikacji ABC/XYZ zaliczają się do grupy towarów A. AX B. AY C. BY D. BZ Brak odpowiedzi na to pytanie. Wyjaśnienie poprawnej odpowiedzi: Zgadzasz się, odpowiedź AX to strzał w dziesiątkę! W klasyfikacji ABC/XYZ towary z grupy A naprawdę są na czołowej pozycji, bo mają wysoką wartość sprzedaży. Z kolei te z grupy X to fajne produkty, które można przewidywać bez większych problemów. Przykład? No weźmy coś z codziennego życia, jak mleko czy chleb. Zawsze się sprzedają i łatwo przewidzieć, ile ich trzeba, więc jak najbardziej pasują do grupy A i X. Dzięki tej klasyfikacji firmy mogą lepiej zarządzać swoimi zapasami, co ma ogromne znaczenie, bo można uniknąć strat związanych z przeterminowaniem towarów. To naprawdę pomaga w planowaniu i może sprawić, że cała operacja będzie sprawna jak w zegarku. Klasyfikacja ABC/XYZ to po prostu dobre podejście w logistyce! Pytanie 30Na podstawie danych zamieszczonych w tabeli, przedstawiających stan zapasu magazynowego wyrobów gotowych i materiałów w przedsiębiorstwie, oblicz zapotrzebowanie netto tego przedsiębiorstwa na materiały niezbędne do realizacji zamówienia na 2 500 szt. długopisów, składających się z obudowy, sprężynki i wkładu.

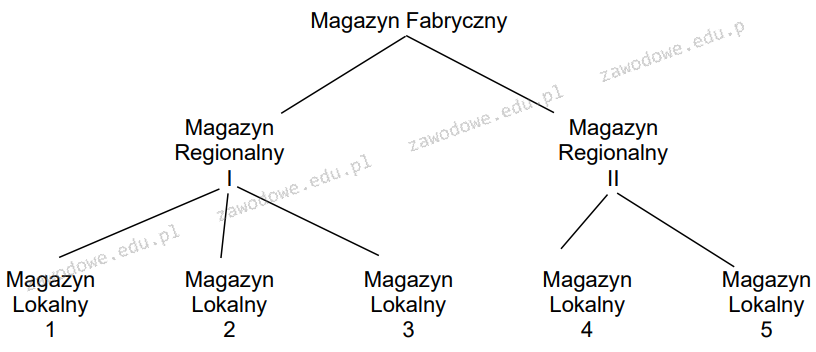

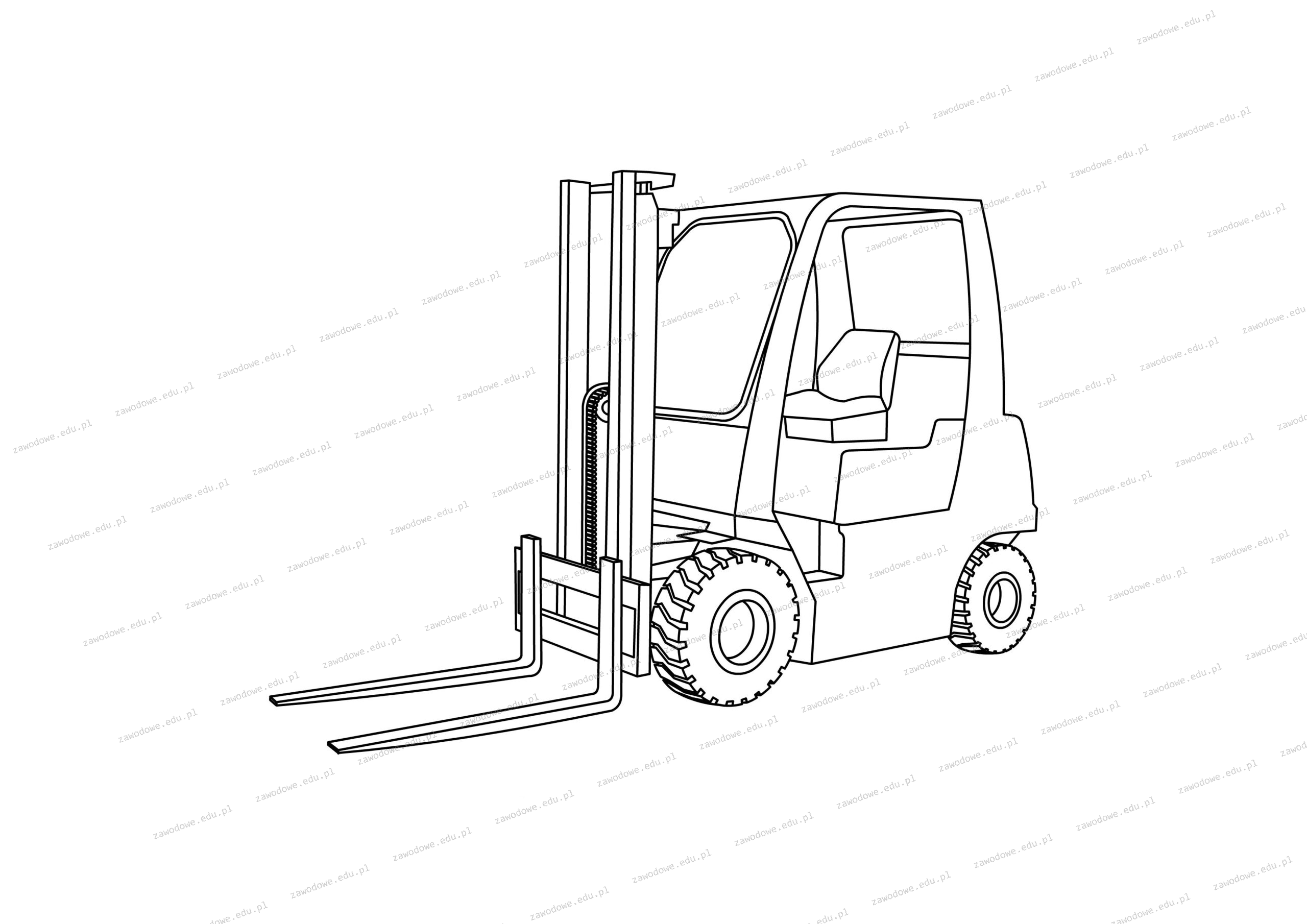

A. Obudowa - 1 000 szt., sprężynka - 1 300 szt., wkład - 500 szt. B. Obudowa - 900 szt., sprężynka - 1 200 szt., wkład - 400 szt. C. Obudowa - 2 500 szt., sprężynka - 2 500 szt., wkład - 2 500 szt. D. Obudowa - 2 400 szt., sprężynka - 2 400 szt., wkład - 2 400 szt. Brak odpowiedzi na to pytanie. Wyjaśnienie poprawnej odpowiedzi: Dobra robota! Twoja odpowiedź pokazuje, że zrozumiałeś, jak obliczyć zapotrzebowanie na materiały do produkcji długopisów. Ważne jest, żeby wiedzieć, jak różnią się zapasy w magazynie od tego, co potrzebujemy do zrealizowania zamówienia. Patrząc na dane, mamy 1 500 obudów, 1 200 sprężynek i 2 000 wkładów, a zapotrzebowanie to odpowiednio 900, 1 200 i 400 sztuk. To świetny przykład, jak ważne jest planowanie produkcji i zarządzanie zapasami. Dzięki dobrym obliczeniom możemy lepiej kontrolować łańcuch dostaw i uniknąć przestojów w produkcji. Przy takim podejściu firma ma więcej szans, żeby zaspokoić potrzeby klientów i trzymać odpowiednie stany magazynowe. Pytanie 31Ile wyrobów gotowych można utworzyć, jeżeli jeden z nich składa się z 3 elementów N oraz 4 elementów G, a do dyspozycji mamy 300 elementów N oraz 200 elementów G? A. 100 sztuk B. 50 sztuk C. 300 sztuk D. 200 sztuk Brak odpowiedzi na to pytanie. Wyjaśnienie poprawnej odpowiedzi: Prawidłowa odpowiedź to 50 sztuk, co wynika z analizy dostępnych zasobów. Wyrób gotowy składa się z 3 elementów N i 4 elementów G, co w sumie daje 7 elementów na jeden wyrób. Przy 300 elementach N można zmontować 300/3 = 100 wyrobów gotowych, a przy 200 elementach G można zmontować 200/4 = 50 wyrobów. Ostateczna liczba wyrobów gotowych, które można zmontować, jest ograniczona przez mniejszą wartość, czyli 50. To przykład zastosowania zasady ograniczeń, która jest kluczowa w planowaniu produkcji. W praktyce, zarządzanie zapasami i optymalizacja produkcji musi uwzględniać nie tylko dostępność surowców, ale również ich proporcje, co jest zgodne z dobrymi praktykami w branży zarządzania operacjami. Pytanie 32Zapas okien w Magazynie Regionalnym I wynosi 5 420 szt., a w Magazynie Regionalnym II 2 840 szt. Magazyny lokalne nie posiadają zapasu okien. Na podstawie schematu sieci magazynów PP OKNO oraz zestawienia zapotrzebowania na okna w magazynach lokalnych określ, ile minimum okien należy dostarczyć z Magazynu Fabrycznego do Magazynu Regionalnego II, aby mógł on zaspokoić potrzeby podległych sobie magazynów lokalnych.

Sieć magazynów Przedsiębiorstwa Produkcyjnego OKNO  A. 6 420 szt. B. 3 580 szt. C. 860 szt. D. 740 szt. Brak odpowiedzi na to pytanie. Wyjaśnienie poprawnej odpowiedzi: Odpowiedź 740 szt. jest poprawna, ponieważ aby Magazyn Regionalny II mógł zaspokoić potrzeby podległych sobie magazynów lokalnych, musi posiadać minimum 3580 szt. okien. Z aktualnym stanem zapasów wynoszącym 2840 szt., Magazyn Regionalny II potrzebuje dodatkowych 740 szt. okien. W praktyce, takie obliczenia są kluczowe w logistyce oraz zarządzaniu łańcuchem dostaw, gdzie precyzyjne prognozowanie zapotrzebowania oraz efektywne zarządzanie zapasami wpływają na zadowolenie klienta oraz optymalizację kosztów. Utrzymywanie odpowiedniego poziomu zapasów jest zgodne z zasadami just-in-time, które mają na celu minimalizację kosztów przechowywania oraz maksymalizację efektywności operacyjnej. Warto również zwrócić uwagę na techniki planowania zapasów, takie jak analiza ABC, które pomagają w klasyfikacji produktów oraz optymalizacji miejsca w magazynach. Takie podejście pozwala na lepsze zarządzanie dostępnością produktów oraz zaspokajanie potrzeb klientów. Pytanie 33W tabeli opisano zalety i wady produkcji

A. małoseryjnej. B. masowej. C. jednostkowej. D. wieloseryjnej. Brak odpowiedzi na to pytanie. Wyjaśnienie poprawnej odpowiedzi: Produkcja masowa, która jest poprawną odpowiedzią, odnosi się do wytwarzania dużych ilości produktów w sposób zorganizowany i efektywny. Główną zaletą tego modelu jest znaczne obniżenie jednostkowych kosztów produkcji, co jest osiągane poprzez specjalizację pracy oraz automatyzację procesów. Przykładowo, w przemyśle samochodowym produkcja masowa umożliwia zbudowanie pojazdów na liniach montażowych, co prowadzi do obniżenia kosztów i zwiększenia wydajności. W rezultacie można osiągnąć lepsze wyniki jakościowe, ponieważ procesy są powtarzalne i standaryzowane. Natomiast wady produkcji masowej to ograniczona elastyczność i wąska oferta produktów, co wynika z wysokiej specjalizacji. Zmiana rodzaju produkcji, na przykład z samochodów osobowych na elektryczne, wiąże się z dużymi kosztami i czasem przestojów, co może być niekorzystne w dynamicznie zmieniającym się rynku. Z tego względu wiele przedsiębiorstw stara się łączyć elementy produkcji masowej z elastycznymi strategiami, aby móc dostosować się do potrzeb klientów. Pytanie 34W związku z niedawną zmianą na stanowisku kierownika magazynu, dokonano inwentaryzacji oraz sporządzono A. kartę bezpieczeństwa materiałowego B. kartę limitu materiałowego C. instrukcję inwentaryzacyjną D. arkusz spisu z natury Brak odpowiedzi na to pytanie. Wyjaśnienie poprawnej odpowiedzi: Arkusz spisu z natury to dokument wykorzystywany do przeprowadzania inwentaryzacji, który pozwala na dokładne zliczenie i porównanie stanu faktycznego towarów z danymi ewidencyjnymi. Przeprowadzanie inwentaryzacji jest kluczowym elementem zarządzania magazynem, ponieważ zapewnia dokładność danych dotyczących zapasów, co jest istotne dla podejmowania decyzji operacyjnych i finansowych. W praktyce stosuje się różne metody inwentaryzacji, takie jak inwentaryzacja cykliczna czy inwentaryzacja roczna, w zależności od potrzeb organizacji. Arkusz spisu z natury powinien być przygotowany zgodnie z zasadami ustalonymi w polityce firmy oraz regulacjami prawnymi, aby zapewnić zgodność z obowiązującymi standardami. Przykładem zastosowania arkusza spisu z natury może być jego użycie podczas audytów wewnętrznych, które mają na celu weryfikację stanu magazynowego w kontekście kontrolowania strat i optymalizacji kosztów. Pytanie 35Najważniejszą cechą transportu lotniczego jest A. niskie wydatki na transport B. szybkość transportu C. wysoka dostępność D. wysokie wydatki na przewóz Brak odpowiedzi na to pytanie. Wyjaśnienie poprawnej odpowiedzi: Szybkość przewozu to jedna z kluczowych zalet transportu lotniczego. Dzięki zaawansowanej technologii i ciągłemu rozwojowi floty samolotowej, czas dostawy towarów na znaczne odległości jest znacznie krótszy w porównaniu do innych środków transportu, takich jak transport drogowy czy kolejowy. Na przykład, przesyłki międzynarodowe mogą być dostarczane w ciągu 24-48 godzin, co jest niezwykle istotne w branżach wymagających szybkiej reakcji, takich jak e-commerce czy medycyna. Dodatkowo, loty cargo są często dostosowywane do specyficznych potrzeb klientów, co pozwala na elastyczność i szybkość dostaw. W kontekście globalizacji i wzrostu handlu międzynarodowego, zdolność transportu lotniczego do szybkiego przemieszczania towarów zwiększa konkurencyjność przedsiębiorstw. Warto również zauważyć, że szybkość transportu lotniczego jest szczególnie istotna w przypadku produktów łatwo psujących się, które wymagają natychmiastowej dystrybucji. Takie praktyki są zgodne z normami branżowymi, które kładą nacisk na efektywność logistyczną. Pytanie 36Rysunek przedstawia wózek  A. unoszący. B. unoszący boczny. C. unoszący ręczny. D. widłowy. Brak odpowiedzi na to pytanie. Wyjaśnienie poprawnej odpowiedzi: Wybór odpowiedzi 'widłowy' jest prawidłowy, ponieważ na przedstawionym rysunku widoczny jest wózek widłowy, który jest kluczowym narzędziem w logistyce i magazynowaniu. Wózki widłowe, wyposażone w widły, są projektowane przede wszystkim do podnoszenia oraz transportowania ciężkich ładunków, takich jak palety z towarami. Ich zastosowanie jest niezwykle szerokie - używane są w magazynach, centrach dystrybucji oraz na placach budowy. Wózki widłowe umożliwiają efektywne zarządzanie przestrzenią, dzięki zdolności do transportu towarów na różne wysokości, co jest konieczne w środowisku o wysokiej intensywności pracy. Warto również zwrócić uwagę na normy bezpieczeństwa regulujące eksploatację wózków widłowych, takie jak OSHA (Occupational Safety and Health Administration) w Stanach Zjednoczonych, które wymagają regularnych szkoleń dla operatorów oraz odpowiedniej konserwacji sprzętu. Osoby pracujące z tymi maszynami muszą posiadać odpowiednie certyfikaty, co potwierdza ich umiejętności w bezpiecznym i efektywnym użytkowaniu wózków widłowych. Pytanie 37W jednej skrzynce znajduje się 20 butelek o objętości 0,2 litra. Klient złożył zamówienie na 100 litrów określonego napoju. Ile skrzynek z tym napojem powinno być dostarczonych do odbiorcy? A. 500 skrzynek B. 20 skrzynek C. 25 skrzynek D. 400 skrzynek Brak odpowiedzi na to pytanie. Wyjaśnienie poprawnej odpowiedzi: Aby obliczyć, ile skrzynek z napojem należy dostarczyć odbiorcy, należy najpierw przeliczyć, ile butelek mieści się w skrzynce oraz ile litrów napoju znajduje się w jednej butelce. W skrzynce znajduje się 20 butelek, z czego każda ma pojemność 0,2 litra. Zatem jedna skrzynka pomieści 20 * 0,2 L = 4 litry napoju. Klient zamówił 100 litrów, dlatego musimy podzielić całkowitą ilość zamówienia przez objętość napoju w jednej skrzynce: 100 L / 4 L = 25 skrzynek. To oznacza, że aby zrealizować zamówienie, dostawca musi dostarczyć 25 skrzynek. Tego rodzaju obliczenia są powszechnie stosowane w logistyce oraz zarządzaniu łańcuchem dostaw, aby prawidłowo zorganizować transport i magazynowanie towarów. Posiadając taką wiedzę, można efektywnie planować dostawy i unikać nieporozumień z klientami. Pytanie 38Stosowanie optymalnej wielkości zamówienia prowadzi do A. minimalizacji odpadów powstałych w procesie produkcji B. minimalizacji wydatków na uzupełnianie oraz przechowywanie zapasów w magazynie C. wzrostu jednostkowego kosztu składowania D. zwiększenia kosztów obsługi powierzchni magazynowej Brak odpowiedzi na to pytanie. Wyjaśnienie poprawnej odpowiedzi: Stosowanie ekonomicznej wielkości zamówienia, czyli EOQ, jest super ważne, bo pomaga zredukować koszty związane z zarządzaniem zapasami. Jeśli zaznaczyłeś poprawną odpowiedź, to już wiesz, że dzięki EOQ można skuteczniej planować zakupy. To znaczy, że firmy zamawiają rzadziej, co z kolei obniża koszty transportu. W praktyce, mówiąc krótko, to pozwala na lepsze zarządzanie tym, co mamy w magazynie. Na przykład, sklep detaliczny może obliczyć, ile dokładnie powinien zamówić różnych produktów. Dzięki temu unika nadmiaru zapasów, które mogą się przeterminować. No i w efekcie, wszystko to prowadzi do oszczędności. W końcu, dobry system zarządzania zapasami to klucz do tego, by firma była konkurencyjna. Z mojego doświadczenia, im lepiej się to ogarnia, tym mniej problemów później w prowadzeniu interesu. Pytanie 39Czym kierujemy się przy ustalaniu optymalnej partii zakupów? A. kosztami przechowywania zapasów, kosztami realizacji zakupu oraz cenami partii zakupów B. całkowitymi kosztami zapasów oraz ilością partii zakupów C. kosztami realizacji zakupu oraz ilością partii zakupów D. kosztami przechowywania zapasów oraz wielkością i kosztami realizacji partii zakupów Brak odpowiedzi na to pytanie. Wyjaśnienie poprawnej odpowiedzi: Optymalna partia zakupów jest kluczowym elementem zarządzania zapasami i ma na celu minimalizację całkowitych kosztów związanych z zakupami. Odpowiedź wskazuje, że analiza kosztów utrzymania zapasów, a także kosztów realizacji zakupu oraz wielkości partii zakupów, jest niezbędna dla osiągnięcia efektywności operacyjnej. Koszty utrzymania zapasów obejmują wszelkie wydatki związane z przechowywaniem towarów, takie jak koszty magazynowania czy przestarzałości towarów. Dodatkowo, koszty realizacji zakupu odnoszą się do kosztów związanych z samym procesem zakupu, takich jak transport czy administracja zamówień. W praktyce, poszczególne przedsiębiorstwa mogą wykorzystać model EOQ (Economic Order Quantity), który pozwala na obliczenie optymalnej ilości zamówienia, minimalizując łączne koszty. Wdrożenie tego modelu jest częścią dobrych praktyk w zarządzaniu łańcuchem dostaw, co prowadzi do zwiększenia efektywności i redukcji niepotrzebnych wydatków. Przykładem może być firma produkcyjna, która poprzez dokładną analizę tych kosztów zdołała zredukować swoje koszty magazynowe o 20% poprzez optymalizację wielkości zamówień. Pytanie 40Określenie strategii działania firmy zajmującej się transportem i spedycją na najbliższe dwa lata, stanowi etap A. realizacji B. kontroli C. planowania D. organizowania Brak odpowiedzi na to pytanie. Wyjaśnienie poprawnej odpowiedzi: Ustalenie strategii działania przedsiębiorstwa transportowo-spedycyjnego na dwa lata to kluczowy element procesu planowania. Planowanie w kontekście zarządzania przedsiębiorstwem polega na definiowaniu celów, strategii ich osiągnięcia oraz alokacji zasobów. W branży transportowo-spedycyjnej, planowanie jest szczególnie istotne, ponieważ wymaga uwzględnienia różnych zmiennych, takich jak popyt na usługi, zmiany w przepisach prawnych, a także dynamiczne warunki rynkowe. W praktyce, przedsiębiorstwa transportowe mogą stosować różne metody planowania, takie jak analizy SWOT, które pozwalają na identyfikację mocnych i słabych stron, a także szans i zagrożeń. Dobrze opracowana strategia pozwala na efektywne zarządzanie flotą, optymalizację tras transportowych oraz zwiększenie satysfakcji klientów. W dłuższej perspektywie, odpowiednie planowanie przyczynia się do wzrostu rentowności i konkurencyjności przedsiębiorstwa. Warto również zaznaczyć, że zgodnie z normą ISO 9001, organizacje powinny prowadzić procesy planowania w sposób uporządkowany i dokumentowany, co sprzyja utrzymaniu wysokiej jakości usług. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||