Pytanie 1

Określenie harmonogramu zakupu materiałów wymaga regularnej analizy i kontroli zamówień z powodu

Wynik: 34/40 punktów (85,0%)

Wymagane minimum: 20 punktów (50%)

Określenie harmonogramu zakupu materiałów wymaga regularnej analizy i kontroli zamówień z powodu

Firma poniosła wydatki na produkcję równe 25 000,00 zł, wydatki na przechowywanie wynoszące 5 500,00 zł oraz wydatki związane ze sprzedażą i transportem w wysokości 15 000,00 zł. Jaki zysk uzyskało przedsiębiorstwo w badanym okresie przy przychodach ze sprzedaży wynoszących 150 000,00 zł?

Jedną z metod organizacji przestrzeni magazynowej jest

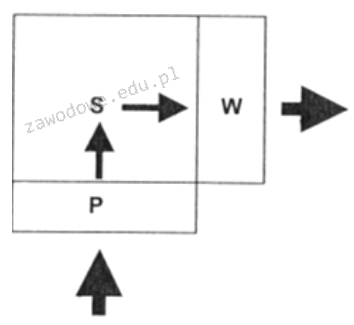

Który układ technologiczny magazynu przedstawiono na rysunku?

Jakie dokumenty są obecne w magazynie?

Które dane zawiera dokument PZ, na podstawie którego wypełniono przedstawioną kartotekę magazynową?

| KARTOTEKA MAGAZYNOWA | ||||||||

|---|---|---|---|---|---|---|---|---|

| Przedsiębiorstwo handlowe MIS ul. Pogodna 112, 80-365 Gdańsk | Nazwa: dezodorant roll'n Indeks: DD. 135-13 Jednostka miary: sztuka | |||||||

| L.p. | Data | Symbol i nr dokumentu | Jednostkowa cena netto (zł) | Ilość (szt.) | Wartość (zł) | |||

| przychód | rozchód | zapas | przychód | rozchód | ||||

| 1. | 02.06.2018 | PZ 434 | 3,50 | 100 | — | 100 | 350 | — |

| 2. | 03.06.2018 | WZ 452 | 4,20 | — | 60 | 40 | — | 252 |

Na terminal kontenerowy transportem kolejowym dostarczono 16 kontenerów. Jaki będzie całkowity koszt manipulacji* i składowania tych kontenerów na terminalu przez 16 dni?

| Cennik usług świadczonych przez Terminal Kontenerowy | ||

| Usługa | Stawka [zł] | Jednostka |

| Załadunek lub wyładunek ładunku z/do kontenera | 180,00 | kontener |

| Przeniesienie kontenera: | kontener | |

| 1. statek – plac lub odwrotnie | 84,00 | |

| 2. plac – wagon lub odwrotnie | 85,00 | |

| 3. plac – środek transportu drogowego lub odwrotnie | 81,00 | kontener |

| Składowanie kontenerów: 6-dniowy okres składowania kontenerów pustych i pełnych wliczony do stawki przeładunkowej. Po w/w okresie obowiązuje opłata w wysokości: 6,00 zł/kontener na dzień | ||

Który z poniższych systemów pozwala na dostarczanie w czasie rzeczywistym aktualnych danych dotyczących bieżącej produkcji oraz różnic pomiędzy planowanymi a uzyskanymi wskaźnikami produkcji?

Jaki będzie wskaźnik skupu opakowań, jeśli w danym roku wykorzystano 8 000 szt. skrzyń, a od odbiorców zakupiono 4 800 szt. skrzyń?

Po przeprowadzonej inwentaryzacji stwierdzono niedobór zapasów o wartości 3 500,00 zł. Zgodnie z umową o wspólnej odpowiedzialności materialnej pani Patrycja Wolna zostanie obciążona kwotą

| UMOWA O WSPÓLNEJ ODPOWIEDZIALNOŚCI MATERIALNEJ (fragment) | |

|---|---|

| 1. | Pracownicy przyjmują łącznie wspólną odpowiedzialność materialną za szkody spowodowane niedoborem w powierzonym mieniu z obowiązkiem wyliczenia się. |

| 2. | Odpowiedzialność materialna pracowników w odniesieniu do każdego poszczególnego odpowiedzialnego materialnie pracownika wynosi Katarzyna Borowska – 35% poniesionej przez Pracodawcę szkody. Patrycja Kowalska – 30% poniesionej przez Pracodawcę szkody. Danuta Nowak – 15% poniesionej przez Pracodawcę szkody. Patrycja Wolna – 20% poniesionej przez Pracodawcę szkody. |

W systemie numeracji używanym w GS1, numer SSCC składa się z:

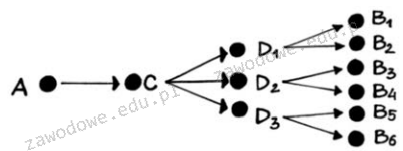

Na rysunku przedstawiono

Jaki rodzaj powiązań w łańcuchu dostaw przedstawiono na rysunku?

Średnie zapotrzebowanie miesięczne wynosi 100 kg. W pierwszym tygodniu zapotrzebowanie osiągnęło 110 kg, a w drugim 90 kg. Wskaźniki sezonowości dla tych tygodni przedstawiają się odpowiednio

Do zadań osób zajmujących się zarządzaniem stanami magazynowymi należy między innymi

Jednolity Dokument Administracyjny (SAD) tworzy się w formie

Jaką zasadę składowania zapasów wykorzystuje się podczas organizacji ich na półkach magazynowych?

Na podstawie załączonego cennika ustal, jaką opłatę pobierze terminal za składowanie jednego pełnego kontenera 40ft przez okres 8 dni.

| KONTENERY | J.m. | Pełne | Puste | |||

|---|---|---|---|---|---|---|

| 20ft | 40ft | 20ft | 40ft | |||

| 1. | Sztauerka statkowa | szt. | 264,00 | 343,00 | 176,00 | 232,00 |

| 2. | Przeładunek burta-plac lub odwrotnie | szt. | 123,00 | 160,00 | 89,00 | 115,00 |

| 3. | Przeładunek plac-samochód/wagon lub odwrotnie | szt. | 123,00 | 160,00 | 89,00 | 115,00 |

| 4. | Opłata bezpieczeństwa (ISPS) | szt. | 7,40 | 7,40 | - | - |

| 5. | Manipulacja | szt. | 253,00 | 329,00 | 253,00 | 329,00 |

| Składowanie: | ||||||

| 6. | 7 dni wliczone w stawkę przeładunkową | - | - | - | - | - |

| 7. | Od 8 do 14 dnia | szt./dzień | 10,70 | 21,40 | 10,70 | 21,40 |

| 8. | Od 15 do 21 dnia | szt./dzień | 21,40 | 43,40 | 21,40 | 43,40 |

| 9. | Od 22 do 28 dnia | szt./dzień | 27,50 | 54,60 | 27,50 | 54,60 |

| 10. | Od 29 dnia | szt./dzień | 47,40 | 95,00 | 47,40 | 95,00 |

| Stawki taryfy wyrażone są w złotych polskich. | ||||||

W kodzie EAN-13 zawarte są dane

Jeśli przeciętny stan zapasów wynosi 2 500 paletowych jednostek ładunkowych (pjł), a zapotrzebowanie w danym czasie wynosi 5 000 pjł, jaki jest wskaźnik rotacji zapasu w razach?

Magazyn stosuje opłatę za usługę co-packingu w wysokości 24,50 zł netto za jedną paletową jednostkę ładunkową (pjł). Ile wynosi całkowity koszt usługi pakowania 34 pjł, jeśli naliczany jest 23% VAT?

Który wariant odpowiada właściwej kolejności etapów planowania dystrybucji w metodzie DRP (ang. Distribution Requirements Planning)?

|

|

| A. | B. |

|

|

| C. | D. |

W przypadku międzynarodowego transportu drogowego, aby móc dochodzić roszczeń związanych z brakującym towarem lub szkodą, należy dysponować oryginałem dokumentu

Na ilustracji jest przedstawione skanowanie kodu kreskowego z zastosowaniem skanera

Rysunek przedstawia

W ciągu miesiąca pracownik magazynu odebrał 42 przesyłki, z czego 6 przesyłek było niepełnych. Jaki jest wskaźnik niezawodności dostaw?

W celu przenoszenia półwyrobów pomiędzy stanowiskami w procesie produkcji gniazdowej stosuje się sprzęt transportowy

Właściwością składowania rzędowego w systemach regałowych jest

Jak nazywa się system informatyczny, który łączy zarządzanie procesem produkcji z wykorzystaniem systemów typu CAx?

Do kategorii produktów biodegradowalnych należą artykuły wykonane

Przedstawiony znak, umieszczony na opakowaniu produktu, informuje, że

Nośność gniazda regałowego, przystosowanego do przechowywania 3 paletowych jednostek ładunkowych (pjł), wynosi 4 000 kg. Jaki jest wskaźnik wykorzystania nośności tego gniazda, jeżeli znajduje się w nim 2 pjł, z których każda ma masę brutto 1 t?

Podczas przeprowadzonej inwentaryzacji wykazano niedobór niezawiniony wynoszący 1 650 kg cukru, ewidencjonowanego po 2,00 zł/kg. Jaką wartość ma niedobór niezawiniony przekraczający normę ubytków naturalnych, jeśli limit ubytków wynosi 1% średniego rocznego obrotu magazynowego, który to obrót wynosi 300 000,00 zł?

Jak dużo czasu trzeba poświęcić na rozładunek jednego samochodu, który przewozi 34 paletowe jednostki ładunkowe (pjł) przy użyciu dwóch wózków widłowych, jeśli cykl podstawowy związany z rozładunkiem jednej pjł wózkiem wynosi 1,5 min, a podjechanie samochodu pod rampę oraz przygotowanie go do rozładunku zajmie 10,5 minut?

W jakim typie obiektu magazynowego składowane jest paliwo ciekłe?

Wykorzystanie strategii Just in Time (czyli dokładnie na czas) pozwala między innymi na zarządzanie

Poniższy dokument informuje o

| Poznań, dnia 21 czerwca 2012 r. |

| Potwierdzenia zamówienia nr 34/06/2012 |

| Potwierdzam przyjęcie zamówienia nr. 34/06/2012 z dnia 18.06.2012 r. Przedsiębiorstwa ABC Sp. z o.o. do realizacji Dostawca „1" Jan Nowak |

Transport realizowany pojazdem samochodowym, który jest zarejestrowany za granicą lub przez zagraniczne przedsiębiorstwo, pomiędzy miejscami znajdującymi się na terytorium Rzeczypospolitej Polskiej, nazywa się przewozem

Oblicz roczną kwotę za przechowywanie 4 000 sztuk produktów, jeżeli jednostkowy roczny koszt ich magazynowania wynosi 40,00 zł, a marża zysku stosowana przez magazyn wynosi 30%

W grupie A, określonej na podstawie analizy Pareto, znajduje się około 20% wszystkich pozycji w asortymencie, które generują