Pytanie 1

Jakie urządzenie chroni silnik przed zwarciem i przeciążeniem?

Wynik: 20/40 punktów (50,0%)

Wymagane minimum: 20 punktów (50%)

Jakie urządzenie chroni silnik przed zwarciem i przeciążeniem?

Podwyższenie temperatury oleju w systemie hydraulicznym prowadzi do

Jakie rozszerzenie nazwy pliku w systemie Windows wskazuje na pliki wykonywalne?

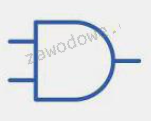

Blok przedstawiony na rysunku realizuje funkcję logiczną

Jaką rolę pełni multiplekser?

Siłownik hydrauliczny jest zasilany olejem pod ciśnieniem p = 60 barów oraz ma przepływ Q = 85 l/min. Jaka jest moc hydrauliczna, którą pobiera siłownik?

Olej hydrauliczny klasy HL to olej

Który z poniższych czujników jest elementem serwomechanizmu sterującego ruchem ramienia robota?

Jaką kolejność należy zastosować przy montażu zespołu do przygotowania powietrza, zaczynając od sprężarki?

Jakie napięcie musi być zastosowane do zasilania prostowniczego układu sześciopulsowego?

Wartość sygnału binarnego (11100111)2 na wyjściu ośmiobitowego przetwornika A/C w urządzeniu mechatronicznym odpowiada liczbie dziesiętnej

Aby dokładnie zmierzyć średnicę wałka, należy użyć

Efektor umieszczony na końcu ramienia robota pełni przede wszystkim funkcję

W sytuacji krwawienia zewnętrznego dłoni pracownika po upadku z wysokości (pracownik jest przytomny, oddycha, tętno jest wyczuwalne, wezwano pogotowie), należy

Przy pracy z urządzeniami, które są zasilane, należy używać narzędzi izolowanych oznaczonych

Czujnik zbliżeniowy powinien być podłączony do cyfrowego wejścia sterownika PLC przy użyciu

Zasada hydrostatycznego smarowania, która polega na oddzieleniu współdziałających powierzchni samoistnie powstającym klinem smarnym, stosowana jest w

Po wykonaniu otworów w płaskowniku, które są potrzebne do zrealizowania połączenia śrubowego, należy pozbyć się metalowych zadziorów. Jak się nazywa ta czynność?

Jakie narzędzia powinno się zastosować do montażu przewlekanego komponentów elektronicznych na płytce PCB?

W skład systemu do przygotowania sprężonego powietrza nie wchodzi

Jaką metodę łączenia metali należy wybrać, gdy maksymalna temperatura w trakcie łączenia nie może przekroczyć 450OC?

Który z poniższych języków programowania dla sterowników PLC jest językiem tekstowym?

Jakie urządzenia oraz przyrządy pomiarowe są kluczowe do określenia parametrów filtrów pasmowych?

Do spawania metali za pomocą łuku elektrycznego wykorzystuje się zasilacz o

Woltomierz, podłączony do prądniczki tachometrycznej o stałej 10 V/1000 obr/min, pokazuje napięcie 7,5 V. Jaką prędkość obrotową mierzymy?

Ciecze hydrauliczne, które przekazują energię, lecz nie oferują ochrony przed korozją ani smarowania, to ciecze klasy

Jakie urządzenie pośredniczy w interakcji między urządzeniem mechatronicznym a jego użytkownikiem?

Tachogenerator przy obrotach 1000 obr./min. wytwarza napięcie 30 V. Jaką wartość napięcia wygeneruje ten tachogenerator przy prędkości obrotowej 200 obr./min?

Zainstalowanie dodatkowych zaworów bezpieczeństwa w systemie zasilającym zbiornik ciśnieniowy?

W siłowniku działającym w obie strony o średnicy tłoka D = 20 mm oraz efektywności 0,8, zasilanym ciśnieniem p = 0,6 MPa, teoretyczna siła przy wysunięciu siłownika wynosi około

Jakie narzędzie jest konieczne do wykonania gwintu zewnętrznego?

Jakim symbolem literowym określa się zmienną wyjściową w sterowniku PLC?

Transoptor wykorzystuje się do

Aby zmierzyć naprężenia normalne (ściśnięcia, rozciągnięcia), należy użyć

W trakcie serwisowania urządzenia mechatronicznego, w którym istnieje ryzyko wystąpienia napięcia elektrycznego, technik mechatronik powinien stosować

W tabeli podano dane techniczne sterownika PLC Jakim maksymalnym prądem można obciążyć sterownik dołączając do jego wyjścia silnik?

| Dane techniczne | |

|---|---|

| Napięcie zasilające | AC/DC 24 V |

| Wejścia: | |

| Zakres dopuszczalny | DC 20,4 ... 28,8 V |

| Przy sygnale „0" | maks. AC/DC 5 V |

| Przy sygnale „1" | min. AC/DC 12 V |

| Prąd wejściowy | 2,5 mA |

| Wyjścia: | |

| Rodzaj | 4 przekaźnikowe |

| Prąd ciągły | 10 A - przy obciążeniu rezystancyjnym, 3 A - przy obciążeniu indukcyjnym |

Wartość natężenia oświetlenia podczas wykonywania precyzyjnych zadań powinna wynosić

Elementy z komponentów przeznaczone do montażu urządzenia powinny być posegregowane na stanowisku roboczym według

Ile watomierzy jest wymaganych do pomiaru mocy czynnej przy użyciu metody Arona w trójfazowych układach elektrycznych?

Jakie elementy należy zweryfikować podczas kontroli smarownicy w zespole przygotowania powietrza w systemie pneumatycznym?