Pytanie 1

Czym kierujemy się przy ustalaniu optymalnej partii zakupów?

Wynik: 23/40 punktów (57,5%)

Wymagane minimum: 20 punktów (50%)

Czym kierujemy się przy ustalaniu optymalnej partii zakupów?

Stawka za godzinę pracy pracownika magazynu wynosi 12,00 zł, a koszt użytkowania wózka to 10,00 zł za 20 minut. Przewidywany czas na wyładunek środka transportu to 6 godzin. Jaki będzie łączny koszt wyładunku?

Jaką wartość ma końcowy zapas towaru w sieci dystrybucji, jeżeli dostarczono 1 800 szt., początkowy zapas wynosił 2 000 szt., a klient odebrał 3 500 szt.?

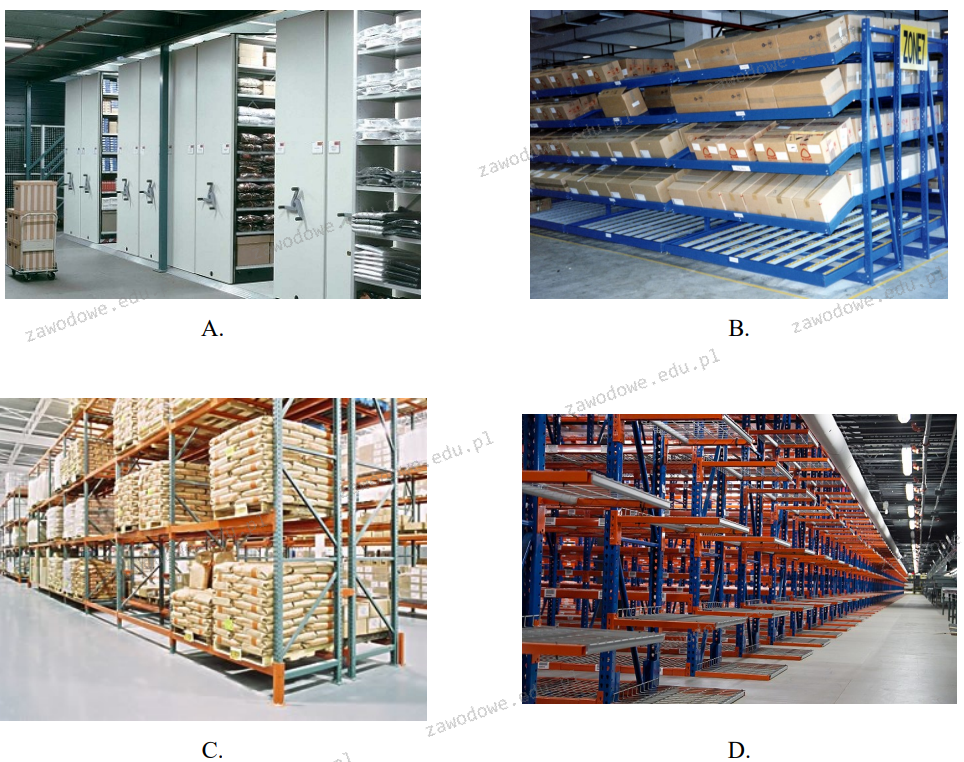

Na którym rysunku przedstawiono regał przepływowy?

Czynności, które są wykonywane w procesie wydawania towarów, to

Zjawiska zachodzące w ramach całej gospodarki narodowej określamy jako

Jakie urządzenia magazynowe wykorzystuje się do transportu oraz układania materiałów przechowywanych na specjalnych regałach w magazynach o wysokim składowaniu?

Jakim prefiksem posługuje się system kodów kreskowych EAN w Polsce?

Firma określiła zapas łożysk na poziomie 1 000 sztuk. Aktualny stan magazynowy łożysk wynosi 1 840 sztuk, a dzienne zużycie to 280 sztuk. Po jakim czasie firma powinna złożyć zamówienie na łożyska?

Jaką zasadę reprezentuje metoda FIFO?

Jaką maksymalną liczbę kartonów o wymiarach 300 x 350 x 950 mm można ułożyć w jednej warstwie na palecie o wymiarach 1 200 x 1 000 x 150 mm?

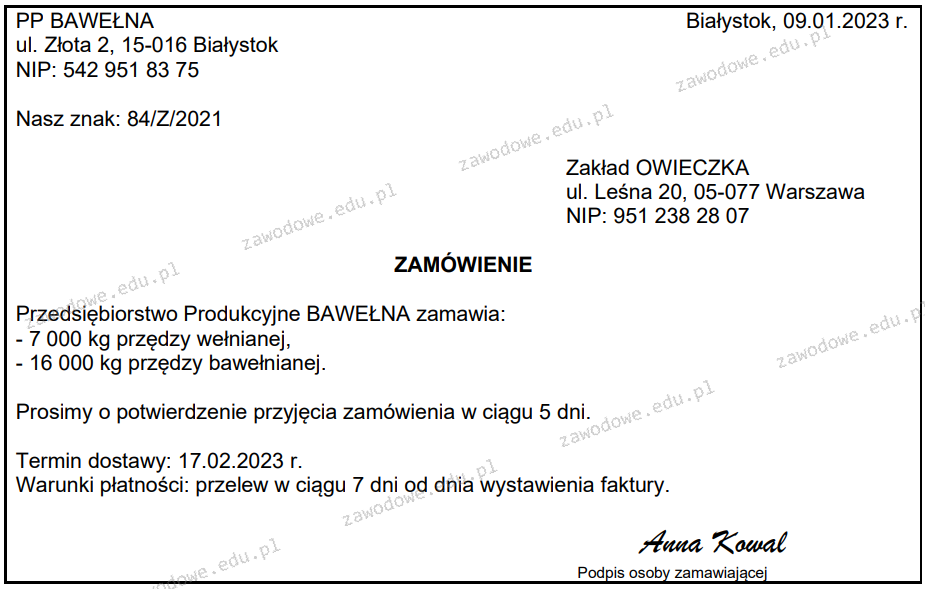

Zgodnie z przedstawionym zamówieniem, które zostało przyjęte do realizacji, dokument PZ dotyczący przyjęcia przędzy do magazynu PP BAWEŁNA będzie sporządzony nie prędzej niż

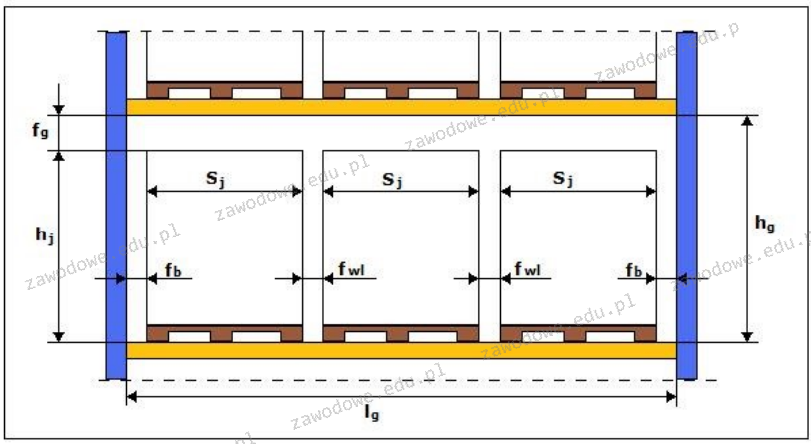

Paletowe jednostki ładunkowe (pjł), utworzone na paletach EUR, są składowane w regale stałym ramowym 0 parametrach przedstawionych na rysunku. Maksymalnie ile warstw kartonów o wysokości 300 mm zmieści się na palecie, jeżeli wysokość gniazda regałowego wynosi hg = 1 600 mm, a wielkość luzu manipulacyjnego fg = 100 mm?

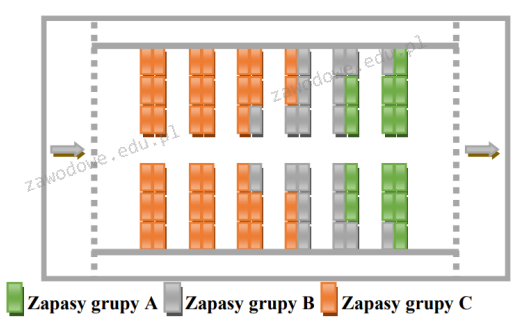

Na ilustracji jest przedstawione rozmieszczenie w magazynie grup zapasów wydzielonych na podstawie analizy ABC sporządzonej według kryterium

W porcie kontenerowym przyjęto ładunek drobnicowy w postaci 88 palet. Jak długo potrwa rozładunek towaru, jeśli do tego zadania wykorzystano 4 wózki widłowe, a cykl transportowy jednego wózka trwa 2 minuty?

W którym magazynie najlepiej wykorzystywana jest powierzchnia w strefie kompletacji?

| Magazyn 1 | Magazyn 2 | Magazyn 3 | Magazyn 4 |

|---|---|---|---|

| Powierzchnia strefy kompletacji: 3 000 m2 | Powierzchnia strefy kompletacji: 3 500 m2 | Powierzchnia strefy kompletacji: 12 000 m2 | Powierzchnia strefy kompletacji: 9 000 m2 |

| Średnia powierzchnia ładunku: 2 200 m2 | Średnia powierzchnia ładunku: 2 300 m2 | Średnia powierzchnia ładunku: 7 200 m2 | Średnia powierzchnia ładunku: 8 100 m2 |

| A. | B. | C. | D. |

Jaki system informatyczny zajmuje się zarządzaniem przepływem informacji, produktów i usług, wspierając całkowite zarządzanie łańcuchem dostaw?

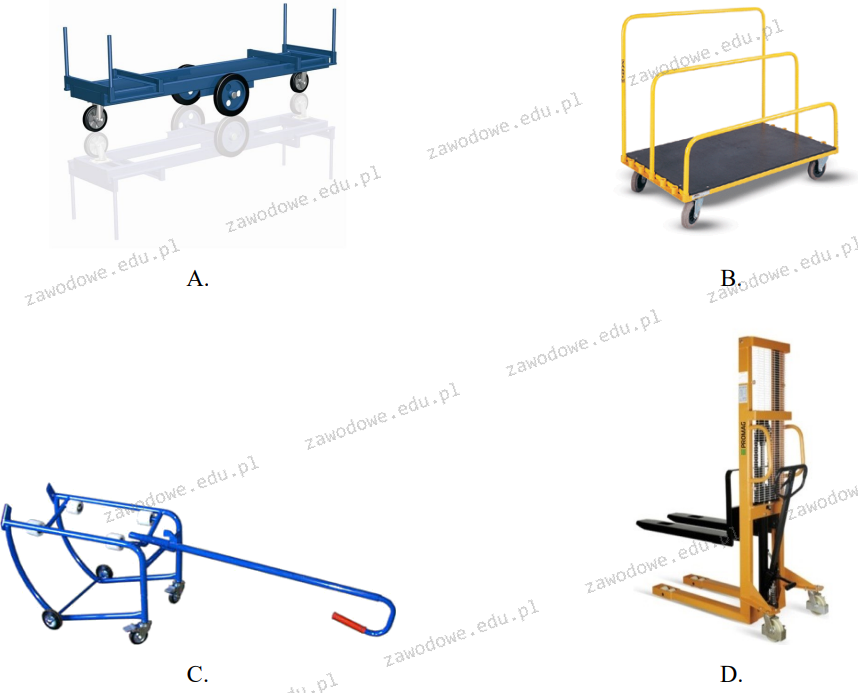

Który wózek przeznaczony jest do przewozu beczki?

Analiza zadowolenia klientów z wprowadzonej usługi należy do działań

Dokument, który wskazuje daty rozpoczęcia oraz zakończenia produkcji, a także określa, który wyrób gotowy i w jakiej ilości ma być wytwarzany, to

Na podstawie danych zawartych w tabeli ustal ekonomiczną wielkość dostawy.

| Wielkość dostawy [kg] | Koszt utrzymania zapasu [zł] | Koszt uzupełniania zapasu [zł] | Całkowity koszt utrzymania i uzupełniania zapasu [zł] |

|---|---|---|---|

| 75 | 260,00 | 185,00 | 445,00 |

| 50 | 240,00 | 160,00 | 400,00 |

| 25 | 195,00 | 195,00 | 390,00 |

| 10 | 170,00 | 240,00 | 410,00 |

Do zadań osób zajmujących się zarządzaniem stanami magazynowymi należy między innymi

Osoba odpowiedzialna za transport maszyn rolniczych za granicę musi dołączyć instrukcję wysyłkową, przygotowaną po jej otrzymaniu i zaakceptowaniu?

Wybierz najtańszego przewoźnika do przewozu 30 paletowych jednostek ładunkowych (pjł) o masie 500 kg/pjł na odległość 200 km, korzystając z danych zawartych w tabeli.

| Przewoźnik A | Przewoźnik B | Przewoźnik C | Przewoźnik D | ||||

|---|---|---|---|---|---|---|---|

| Maksymalna liczba pjł w pojeździe [szt.] | Cena [zł/km] | Masa przesyłki [t] | Cena [zł] | Odległość przewozu [km] | Cena [zł] | Liczba pjł [szt.] | Cena [zł] |

| 15 | 3,60 | do 7,00 | 400,00 | do 50 | 700,00 | 1 – 9 | 600,00 |

| 17 | 3,80 | od 7,01 do 16,00 | 900,00 | 50 – 100 | 1 000,00 | 10 – 20 | 900,00 |

| 32 | 4,60 | od 16,01 do 32,00 | 1 100,00 | ponad 100 | 1 100,00 | 21 – 30 | 1 200,00 |

Firma produkuje krzesła oraz stoły do szkół. Dzienne możliwości produkcyjne maszyn wynoszą 150 krzeseł lub 75 stołów. Oblicz, po ilu dniach zrealizowane zostanie zamówienie na 1 050 krzeseł oraz 525 stołów?

Jak nazywa się system informatyczny, który służy do synchronizacji działań oraz planowania przepływu materiałów w całym łańcuchu dostaw, oznaczany skrótem?

Dokument Wydanie zewnętrzne (WZ) odnosi się do przekazania wyrobów gotowych z magazynu producenta do magazynu klienta. Jakie dane należy wprowadzić w polu "Przeznaczenie" tego dokumentu?

Fragment Instrukcji wysyłkowej - eksport przedstawia część informacji dotyczących wysyłki towarów. Wskaż, której stacji dla przesyłek nie podano

| INSTRUKCJA WYSYŁKOWA – EKSPORT | |

|---|---|

| ........ | ........ |

| ........ | ........ |

| Opis ładunku: Dostawy wagonowe: towar należy wysłać do portu, aby nadszedł w dni robocze, tj. od poniedziałku do piątku, nr kontraktu oraz specyfikacji podany w instrukcji | |

| Stacja przeznaczenia: dla przesyłek morskich - Gdynia XXXXXXX- dla przesyłek drobnicowych - Gdynia XXXXXXX dla przesyłek wagonowych - Gdańsk XXXXXXX - dla przesyłek morskich - Gdańsk XXXXXXX | |

Pierwsze trzy cyfry w kodzie EAN-13

Firma zajmująca się produkcją sprzętu AGD sprzedała hurtowni czajniki bezprzewodowe za kwotę netto wynoszącą 10 000 zł. Na podstawie wystawionej faktury sprzedaży naliczono podatek VAT w wysokości 23%. Jakie są wartości podatku VAT oraz całkowitej sprzedaży brutto?

Wyznacz wskaźnik niezawodności dostaw, gdy z 250 zrealizowanych dostaw wyrobów gotowych do klientów 50 zostało zrealizowanych po terminie?

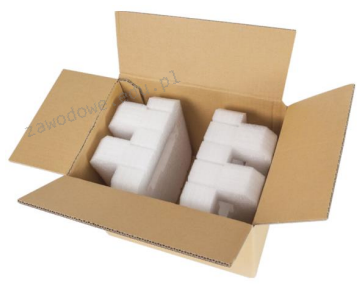

Przedstawione na rysunku wypełnienie kartonu ma na celu

W sytuacji, gdy list przewozowy zawiera informację "1098 ALKOHOL ALLILOWY, 6.1, i ADR", dotycząca transportowanego ładunku, jakie dokumenty powinien dodać logistyk do przesyłki?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Stolarnia otrzymała zlecenie na wyprodukowanie 100 sztuk krzeseł. Zużycie lakieru na jedno krzesło wynosi 0,2 litra. Zapas bezpieczeństwa nie jest wymagany. Ile litrów lakieru powinno się zamówić do produkcji krzeseł, jeśli w magazynie znajduje się: lakier - 4 litry, krzesła polakierowane - 50 sztuk?

Jakie cechy wyróżniają rytmiczną organizację procesu produkcji?

Magazyn, w którym obszar przyjęć może w zależności od struktury TPM także pełnić rolę obszaru wydania, nosi nazwę szyku magazynowego

Przechowalnią przystosowaną do składowania stolarki budowlanej, która jest odporna na ekstremalne temperatury, ale nieznosząca działania opadów atmosferycznych, jest

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.