Pytanie 1

Osoba odpowiedzialna za transport maszyn rolniczych za granicę musi dołączyć instrukcję wysyłkową, przygotowaną po jej otrzymaniu i zaakceptowaniu?

Wynik: 21/40 punktów (52,5%)

Wymagane minimum: 20 punktów (50%)

Osoba odpowiedzialna za transport maszyn rolniczych za granicę musi dołączyć instrukcję wysyłkową, przygotowaną po jej otrzymaniu i zaakceptowaniu?

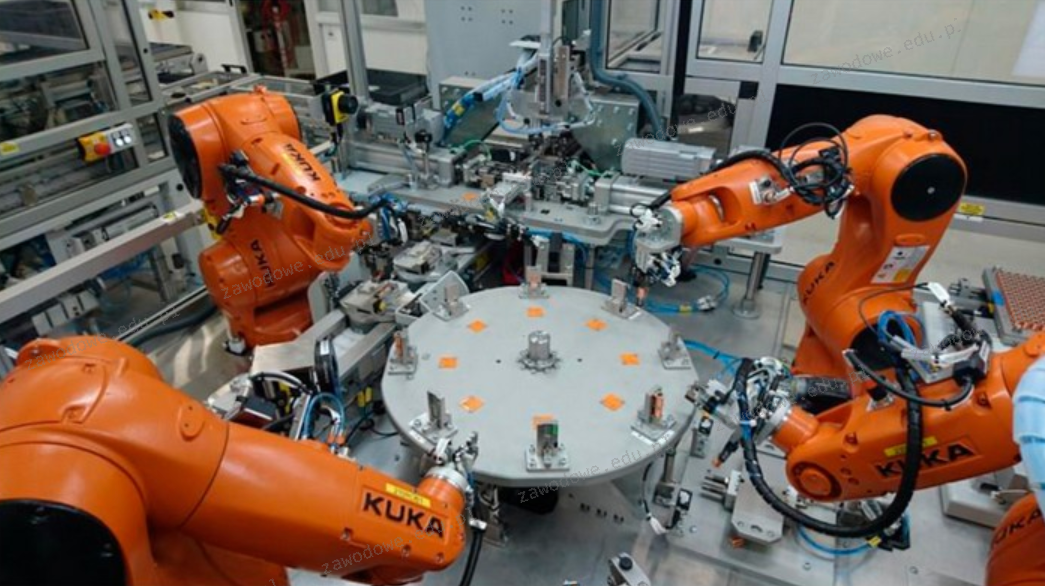

Na ilustracji jest przedstawione stanowisko pracy

Który z systemów służy do zarządzania łańcuchem dostaw?

W dziedzinie zarządzania logistycznego za kontrolowanie, organizację oraz nadzór nad przepływem materiałów w firmie odpowiedzialna jest funkcja

W magazynie znajduje się 7 800 sztuk konserw mięsnych zgodnie z zestawieniem w tabeli. Z której dostawy konserwy powinny być wydane jako pierwsze, jeżeli hurtownia stosuje metodę FEFO wydań magazynowych?

| Stan magazynowy konserw mięsnych | ||||

|---|---|---|---|---|

| Dostawa | Termin dostawy | Termin ważności | Jednostkowa cena ewidencyjna [zł/szt.] | Wielkość dostawy [szt.] |

| 1. | 20 maja 2019 r. | 25 marca 2021 r. | 1,60 | 2 400 |

| 2. | 27 maja 2019 r. | 06 września 2020 r. | 1,50 | 1 600 |

| 3. | 08 czerwca 2019 r. | 12 lipca 2020 r. | 1,55 | 1 800 |

| 4. | 15 czerwca 2019 r. | 31 stycznia 2021 r. | 1,65 | 2 000 |

Jak długo potrwa proces rozładunku pojazdu, który przywiózł do magazynu 34 paletowe jednostki ładunkowe (pjł), jeżeli cykl pracy wózka widłowego, polegający na pobraniu 1 pjł z pojazdu, przetransportowaniu go do strefy składowania i powrocie do pojazdu, trwa 2,5 minuty?

Aby zabezpieczyć realizację wymagań procesu dystrybucji związanych z zarządzaniem przepływem towarów, wykorzystuje się system informatyczny

Wśród 30 dostaw przedsiębiorstwa zrealizowanych 3.12.2012 roku, 5 było niewłaściwych, a 2 dostawy dotarły po terminie ustalonym w umowie. Jaki był wskaźnik niezawodności dostaw (w %)?

System informatyczny wykorzystywany w centrum logistycznym do wspierania zarządzania relacjami z klientem, jest określany skrótem

Firma określiła zapas łożysk na poziomie 1 000 sztuk. Aktualny stan magazynowy łożysk wynosi 1 840 sztuk, a dzienne zużycie to 280 sztuk. Po jakim czasie firma powinna złożyć zamówienie na łożyska?

Złożone operacje logistyczne wymagają przeprowadzenia analizy strategicznej dotyczącej transportu. Na podstawie uzyskanych danych podejmowane są decyzje?

Dokument wysyłkowy "Routing order" jest przesyłany zagranicznemu eksporterowi w celu zrealizowania wysyłki towaru importowanego, przy czym odpowiedzialność za transport spoczywa na kupującym. Ta zasada odnosi się do formuły handlowej oznaczonej skrótem

W celu zintegrowanego planowania zasobów produkcyjnych w zakładzie produkcyjnym wykorzystuje się system informatyczny

System HRM (Human Resource Management) obejmuje między innymi

Zespół jednostek handlowych, stworzony w celu magazynowania, przewozu oraz dla identyfikacji i monitorowania w łańcuchu dostaw, to jednostka

Określ na podstawie tabeli maksymalny czas przechowywania mrożonej marchwi w temperaturze -18°C.

| Produkt | Maksymalny czas przechowywania w miesiącach | ||

|---|---|---|---|

| w temperaturze -24°C | w temperaturze -18°C | w temperaturze -12°C | |

| Brukselka | 24 | 15 | 6 |

| Kalafiory | 24 | 12 | 4 |

| Marchew | 24 | 18 | 10 |

Konwencja, która reguluje umowy dotyczące międzynarodowego transportu artykułów spożywczych szybko psujących się, nosi nazwę

Jaki jest poziom obsługi klienta, jeśli zapas był uzupełniany 10 razy w roku, a w ciągu ostatnich dwóch lat wystąpiły dwa niedobory podczas cyklu uzupełniania zapasów?

Który z systemów informatycznych wykorzystywany jest do zarządzania relacjami z klientami?

Przedsiębiorstwo montuje samochody osobowe z elementów dostarczanych przez podwykonawców zewnętrznych. Nie ma ono zapasów produkcji w toku ani ustalonych poziomów zapasów bezpieczeństwa. Posługując się danymi z poniższej tabeli ustal, ile silników powinno zamówić przedsiębiorstwo, aby zrealizować zamówienie na 250 samochodów osobowych.

| Pozycja zapasów | Liczba w szt. |

|---|---|

| Ogumienie do samochodów | 1200 |

| Układy hamulcowe do samochodów | 250 |

| Gotowe samochody | 150 |

| Silniki samochodowe | 17 |

Powierzenie na stałe zewnętrznej firmie realizacji procesów produkcyjnych lub usługowych, które wcześniej były realizowane w ramach własnego przedsiębiorstwa, określa się mianem

Transport środkami, które są zarejestrowane poza granicami naszego kraju, realizowany przez firmy świadczące usługi transportowe na naszym terenie określamy jako przewóz

Korzyści wynikające z ekonomii skali zakupów są uzyskiwane przez

Nieprzeprowadzanie monitoringu temperatury podczas przechowywania nadtlenków organicznych stwarza ryzyko

Zakład wytwarzający elementy do samochodów osobowych organizuje transport części zamiennych do różnych hurtowni na podstawie indywidualnych zamówień, na terenie Polski w systemie

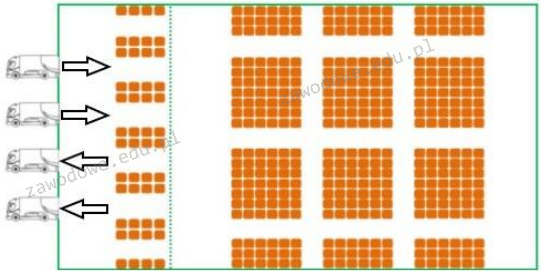

Który układ technologiczny magazynu i z wykorzystaniem której technologii składowania jest przedstawiony na rysunku?

W metodzie MRP, ilość wymaganych materiałów ustalana jest na podstawie

Do jakich kosztów przypisuje się wydatki na utrzymanie magazynu?

Dokument generowany w związku z przekazaniem materiałów do użytku wewnętrznego w przedsiębiorstwie to

Który dokument jest niezbędny do dokonania przyjęcia towaru do magazynu?

Oblicz czas przejazdu ciężarówki na trasie 270 km, poruszającej się z przeciętną prędkością 60 km/h. Czas trwania dodatkowych czynności, takich jak postoje na sygnalizacji, wynosi dodatkowo 20% całkowitego czasu przejazdu?

Określenie harmonogramu zakupu materiałów wymaga regularnej analizy i kontroli zamówień z powodu

Firma transportowa realizuje przewozy kontenerów na trasie Gdynia-Warszawa-Gdynia. W maju 2013 roku firma poniosła koszty stałe na wszystkie zrealizowane przewozy w kwocie 4 000 zł, a koszty zmienne wyniosły 3,50 zł za 1 km. Jakie były łączne koszty na 1 km, jeśli firma zrealizowała 10 kursów w obie strony, a odległość pomiędzy Gdynią a Warszawą wynosi 400 km?

Na którym rysunku przedstawiono urządzenie odczytujące kody kreskowe?

Przedsiębiorstwo spedycyjne zleciło obsługę ładunku w porcie kontenerowym i załadunek na statek. Ładunkiem jest drobnica zjednostkowana w postaci 11 palet i masie 11 t. W zakres usługi wchodzi: rozładunek z wagonów kolejowych, konsolidacja ładunku w kontenerze oraz załadunek na statek. Oblicz koszt usługi.

| Wykonywane czynności | Stawki |

|---|---|

| Przeładunek w relacji środek transportu lądowego – magazyn | USD 8,00/t |

| Napełnianie kontenerów drobnicą | USD 10,00/t |

| Przeładunek pośredni kontenerów w relacji plac składowy – burta statku | USD 56,00/20' kont. |

Jakie są negatywne aspekty transportu drogowego?

Uzupełnianie zasobów firmy w taki sposób, aby były one dostępne w procesie produkcyjnym w momencie, gdy stają się niezbędne na poszczególnych stanowiskach roboczych, umożliwia moduł systemu informatycznego

Koncepcja, w ramach której towary dostarczone do terminala, niemal bez składowania, są natychmiast sortowane, dzielone na mniejsze partie, a po połączeniu z innymi towarami są przekazywane do różnych odbiorców, nazywana jest

Na przedstawionych rysunkach do wyrównania poziomów między rampą załadowczą a powierzchnią ładunkową pojazdu wykorzystano

Naruszenie zasad BHP dotyczących ręcznego transportu oraz przenoszenia ładunków o masie przekraczającej ustalone normy może prowadzić do