Pytanie 1

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wynik: 24/40 punktów (60,0%)

Wymagane minimum: 20 punktów (50%)

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Do funkcji dystrybucji występujących przed transakcją zalicza się

Podkłady to urządzenia, które pozwalają na przechowywanie asortymentów

W magazynie znajdują beczki z olejem palmowym w liczbie zgodnej z przedstawionym rysunkiem. Każda beczka jest o pojemności 200 litrów, ale jest wypełniona tylko w 95%. Jaką ilość oleju palmowego należy wpisać do arkusza spisu z natury?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Najbardziej precyzyjną techniką wyznaczania średniego stanu zapasów w centrum logistycznym jest metoda, która bierze pod uwagę

Wyjazd, który trwa od chwili załadunku w początkowym porcie do momentu zakończenia rozładunku w tym samym porcie, nazywa się żeglugą

Do obiektów magazynowych półotwartych zaliczają się

Na rysunku przedstawiony jest żuraw

W celu zintegrowanego planowania zasobów produkcyjnych w zakładzie produkcyjnym wykorzystuje się system informatyczny

Jaką maksymalną liczbę kartonów o wymiarach 300 x 350 x 950 mm można ułożyć w jednej warstwie na palecie o wymiarach 1 200 x 1 000 x 150 mm?

Daty oraz ilości zamówień i dostaw stanowią fundament planowania

System EDI pozwala na między innymi

Działania niezgodne z zasadami BHP związane z ręcznym przenoszeniem obciążenia o masie przekraczającej ustalone limity, mogą prowadzić do kontuzji, z których najcięższe to kontuzje

Dokument Wydanie zewnętrzne (WZ) odnosi się do przekazania wyrobów gotowych z magazynu producenta do magazynu klienta. Jakie dane należy wprowadzić w polu "Przeznaczenie" tego dokumentu?

W magazynie przed przyjęciem znajdowało się 1 500 szt. towaru, a po przyjęciu 17 500 szt. Oblicz, jaka jest wartość średniego zapasu cyklicznego w tym magazynie, jeśli stanowi ona połowę wartości dostawy?

Magazyn stosuje opłatę za usługę co-packingu w wysokości 24,50 zł netto za jedną paletową jednostkę ładunkową (pjł). Ile wynosi całkowity koszt usługi pakowania 34 pjł, jeśli naliczany jest 23% VAT?

Który system zarządzania produkcją jest stosowany przez przedsiębiorstwo produkcyjne, które wyróżnia się zdolnością szybkiego reagowania na indywidualne potrzeby klientów oraz elastycznością w dostosowywaniu się do zmian w popycie?

Jaki dokument powinien zostać wydany w przypadku przeniesienia wyrobu gotowego z magazynu A do magazynu B w jednym przedsiębiorstwie?

Na podstawie danych zawartych w tabeli, określ, którą partię zapasu należy wydać z magazynu, jako pierwszą, jeżeli w magazynie jest stosowana zasada HIFO wydań magazynowych.

| Partia zapasu | Data przyjęcia do magazynu | Data przydatności do spożycia | Jednostkowa cena netto [zł] |

|---|---|---|---|

| A. | 09.05.2020 r. | 16.12.2021 r. | 1,60 |

| B. | 12.04.2020 r. | 08.04.2023 r. | 1,55 |

| C. | 26.05.2020 r. | 24.06.2022 r. | 1,65 |

| D. | 07.06.2020 r. | 04.01.2023 r. | 1,45 |

Zgodnie z zasadą Pareto, grupa "A" obejmuje te pozycje, których łączna wartość obrotu w stosunku do całkowitego obrotu wynosi

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Ile paletowych jednostek ładunkowych (pjł) można przygotować i wydać z magazynu w ciągu 4 dni, jeśli magazyn funkcjonuje na trzy zmiany, a w trakcie jednej zmiany średnio wydawanych jest 180 pjł?

Ile maksymalnie opakowań zbiorczych o wymiarach (dł. × szer. × wys.) 400 × 200 × 250 mm można umieścić w jednej warstwie na palecie EUR 1 200 × 800 × 144 mm, zakładając, że wysokość opakowania odpowiada wysokości warstwy ładunku na palecie?

Jeśli przewidywane roczne zapotrzebowanie netto na towary wynosi 15 600 sztuk, a optymalna wielkość dostawy to 300 sztuk, to jaki będzie ustalony cykl zamawiania tych towarów?

Producent sprzętu kuchennego umieszcza je w kartonach, a następnie formuje w jednostki ładunkowe paletowe (pjł). Na każdej palecie roboty są rozmieszczane w 6 poziomach, a w każdym poziomie znajduje się 8 robotów. Ile pjł z robotami musi dostarczyć producent do hurtowni, która zamówiła 3 840 sztuk?

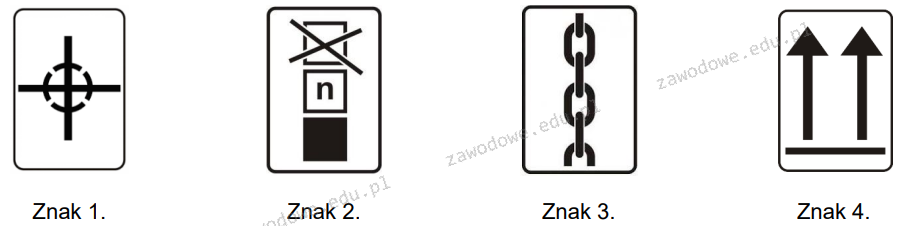

Który znak manipulacyjny informuje nas, jak należy postępować z towarem zapakowanym w kartony, aby ochronić go przed zniszczeniem poprzez zgniecenie?

Jeśli łączne wydatki na magazynowanie w analizowanym czasie wynoszą 6 000 zł, a powierzchnia użytkowa magazynu w tym czasie to 300 m2, to jaki jest wskaźnik kosztów utrzymania powierzchni magazynowej?

Produkty w grupie X w kontekście analizy zapasów XYZ to

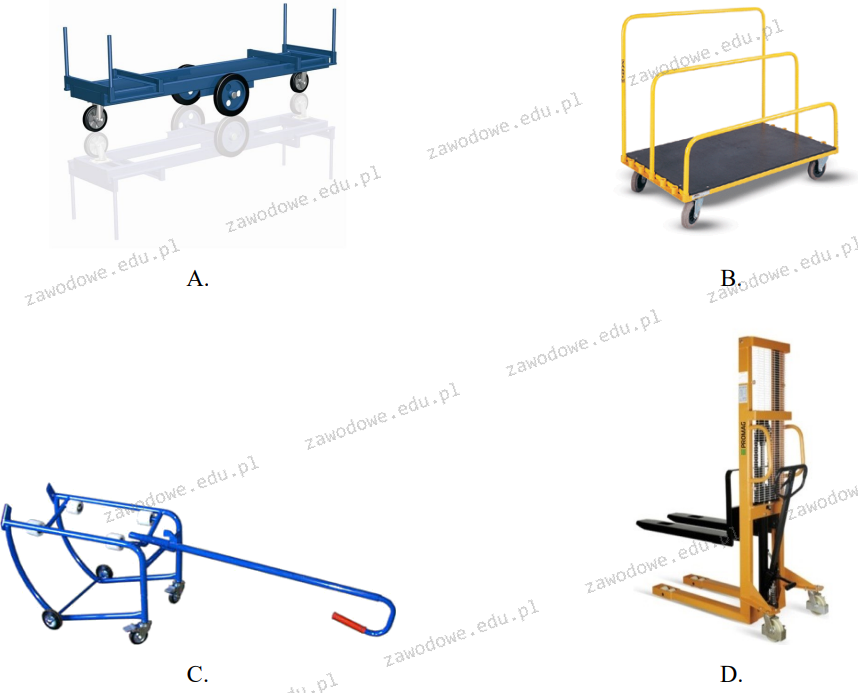

Który wózek przeznaczony jest do przewozu beczki?

Jaką metodę ustalania ilości dostaw powinno się wybrać przy bardzo dużych wydatkach na magazynowanie, niskich kosztach transportu oraz ekstremalnie krótkim czasie realizacji zamówienia?

Jaka liczba sztuk towaru znajduje się w dostawie, jeżeli początkowy stan magazynowy to 250 szt., sprzedano 350 szt., a wymagany końcowy stan to 60 szt.?

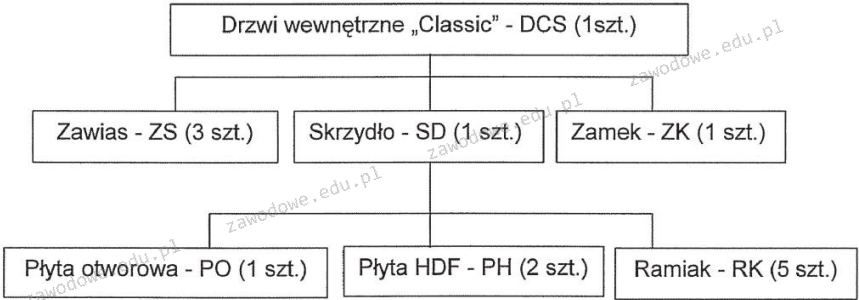

Przedsiębiorstwo otrzymało zamówienie na 840 drzwi wewnętrznych "Classic" - DCS. W magazynie znajduje się 120 drzwi, z czego 20 szt. to zapas zabezpieczający. Ile zawiasów - ZS, zgodnie z przedstawioną strukturą wyrobu gotowego, należy wydać do produkcji brakujących drzwi w celu realizacji otrzymanego zamówienia?

Struktura wyrobu gotowego

Jaki jest jednostkowy koszt produkcji, jeśli wytworzenie 2 500 sztuk wyrobów kosztuje 5 000 zł?

Transformacja ropy naftowej lub surowców energetycznych w potrzebne formy energii stanowi proces

Analizując wybór trasy transportu ładunku pod kątem czasu dostawy, należy zestawić czas przewozu pojazdem ciężarowym określonego przedsiębiorstwa logistycznego z czasem przewozu tego samego ładunku

Jakie jest wskaźnik niezawodności dostaw, jeśli w ciągu miesiąca na 25 zrealizowanych dostaw materiałów do firmy cztery okazały się nieterminowe?

Sklep detaliczny nabył towar w hurtowni, która na swój koszt i odpowiedzialność zobowiązała się dostarczyć go do magazynu kupującego. Jaką formułę zastosował dostawca?

Jakie urządzenia stosuje się do transportu na znaczne odległości pomiędzy halami magazynowymi?

Jaką część terytorium portu morskiego stanowi akwatorium?