Pytanie 1

W ciągu czterech kolejnych tygodni maja popyt na produkty wynosił 60 szt., 48 szt., 64 szt., 56 szt. W magazynie znajduje się zapas wynoszący 570 szt. Jaki był wskaźnik pokrycia potrzeb zapasem?

Wynik: 37/40 punktów (92,5%)

Wymagane minimum: 20 punktów (50%)

W ciągu czterech kolejnych tygodni maja popyt na produkty wynosił 60 szt., 48 szt., 64 szt., 56 szt. W magazynie znajduje się zapas wynoszący 570 szt. Jaki był wskaźnik pokrycia potrzeb zapasem?

Związki chemiczne szkodliwe, które powstają w procesach przemysłowych, klasyfikowane są jako odpady

Podkłady to urządzenia, które pozwalają na przechowywanie asortymentów

Który wózek widłowy, o najwyższym współczynniku wykorzystania jego udźwigu, należy zastosować do przewozu podczas jednego cyklu dwóch paletowych jednostek ładunkowych (pjł) o masie brutto 0,9 t/pjł?

| Wózek widłowy 1. | Wózek widłowy 2. | Wózek widłowy 3. | Wózek widłowy 4. | |

| Udźwig [kg] | 1 400 | 1 900 | 2 300 | 2 500 |

Zasada, która nakazuje wydawanie w pierwszej kolejności jednostek ładunkowych z najkrótszym terminem ważności, określana jest jako

Pracownik magazynu otrzymał listę pozycji asortymentowych oraz ilości towarów do pobrania, a także pick by light w celu

System organizacji dostaw materiałów w procesie produkcyjnym, oparty na przekazywaniu informacji o potrzebie zainicjowania przepływu materiałów, zapisanej na tzw. karcie to

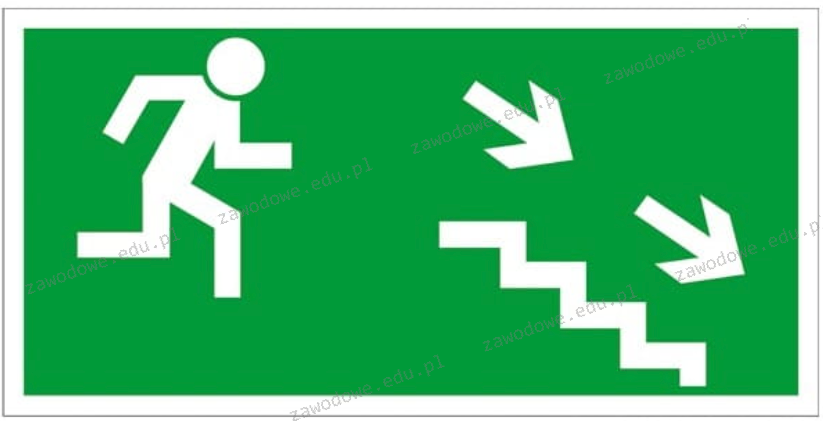

Wszystkie drogi ewakuacyjne w budynkach użyteczności publicznej są oznakowane. Przedstawiony znak oznacza kierunek drogi ewakuacyjnej schodami

Metoda opierająca się na założeniu, że zapotrzebowanie w nadchodzącym okresie pozostanie identyczne jak w okresie wcześniejszym, nosi nazwę

Wyjazd, który trwa od chwili załadunku w początkowym porcie do momentu zakończenia rozładunku w tym samym porcie, nazywa się żeglugą

Firma handlowa GROSZEK pragnąc rozpocząć współpracę z firmą produkcyjną ABC określiła cztery równo ważne kryteria: jakość, terminowość, cena, bezpieczeństwo. W trakcie realizacji zamówienia firma ABC nie zrealizowała kryterium dotyczącego czasu dostawy. Oblicz, na jakim poziomie wymagania postawione przez PH GROSZEK zostały zrealizowane.

Ustal minimalną szerokość drogi transportowej w magazynie, jeżeli obowiązuje w nim ruch jednokierunkowy bezsilnikowych środków transportowych o szerokości 1 800 mm i ruch pieszych. Wykorzystaj normy zawarte w tabeli.

| Przeznaczenie dróg | Minimalna szerokość drogi, cm | ||

|---|---|---|---|

| Dla bezsilnikowych środków transportowych | Dla silnikowych środków transportowych | ||

| Ruch jednokierunkowy | Tylko dla środków transportowych | b = a + 60 cm | b = a + 60 cm |

| dla środków transportowych i ruchu pieszych | b = a + 90 cm | b = a + 100 cm | |

| Ruch dwukierunkowy | Tylko dla środków transportowych | b = 2a + 90 cm | b = 2a + 90 cm |

| dla środków transportowych i ruchu pieszych | b = 2a + 180 cm | b = 2a + 200 cm | |

Świeże jabłka mogą być przechowywane w magazynie przez kilka miesięcy, gdy są trzymane w temperaturze

Transport towarów niebezpiecznych drogami odbywa się zgodnie z warunkami ustalonymi w umowie

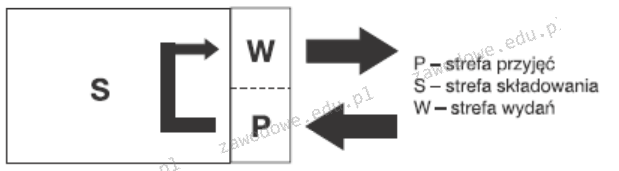

Który rodzaj układu technologicznego przepływu w magazynie został przedstawiony na rysunku?

Aby polepszyć efektywność wymiany informacji z niemieckim klientem, firma postanowiła wdrożyć system bezpośredniego przesyłania dokumentów handlowych. Taki typ komunikacji z partnerem nazywany jest skrótem

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Z jakiego dokumentu wynika przesunięcie surowców pomiędzy magazynami?

Roczny wskaźnik kosztu przechowywania w magazynie wynosi 900,00 zł/pjł. Na nadchodzący rok przewiduje się zwiększenie wskaźnika o 10%. Jaka będzie wartość wskaźnika dla 1 pjł w nowym roku?

Proces rozmieszczania produktów w magazynie oraz ich przechowywania w sposób zorganizowany określamy mianem

Przedsiębiorstwo produkcyjne, na podstawie zebranych i przedstawionych w tabeli danych, ustaliło całkowity miesięczny koszt fizycznego przepływu materiałów do produkcji i wyrobów gotowych, który wynosi.

| Wyszczególnienie | Koszty miesięczne |

|---|---|

| amortyzacja | 200 zł |

| koszty pracy | 2 000 zł |

| zużycie materiałów, energii, paliwa | 1 500 zł |

| inne koszty | 650 zł |

Materiały, które najczęściej są wykorzystywane w procesie produkcji, powinny być przechowywane w magazynie producenta jak najbliżej strefy

Określ właściwą sekwencję elementów w strukturze kodu EAN-13.

Na którym rysunku przedstawiono hobok?

Przedstawiony znak umieszczony na opakowaniu informuje o wrażliwości towaru na

LIFO oznacza zasadę wydawania z magazynu towarów, które

Kiedy towar z magazynu jest wysyłany na podstawie zapotrzebowania zgłaszanego przez klienta, oznacza to, że hurtownia stosuje strategię

Na podstawie danych zawartych w dokumencie ustal stan magazynowy długopisów niebieskich Przedsiębiorstwa AGROMAKS Sp. z o.o.

| Dostawca: Przedsiębiorstwo AGROMAKS Sp. z o.o. ul. Widna 34 61-547 Poznań | Nazwa towaru: Długopisy niebieskie | Indeks 9876 Marza (-) Metoda liczenia marży (-) | ||||

| Jednostka miary: sztuki | Cena zakupu netto 5,30 zł | |||||

| Lp. | Data | Symbol/Numer dowodu | Przeznaczenie | Przychód | Rozchód | Stan |

| 1. | 04.06.2012 r. | Pz 01/06/2012 | do sprzedaży | 200 | - | 200 |

| 2. | 08.06.2012 r. | Wz 01/WZ/2012 | sprzedaż | - | 60 | 140 |

W ciągu miesiąca pracownik magazynu odebrał 42 przesyłki, z czego 6 przesyłek było niepełnych. Jaki jest wskaźnik niezawodności dostaw?

W firmie istnieje zapotrzebowanie brutto na 1500 szt. elementu X, który jest częścią produkowanego wyrobu. Stwierdzono, że w magazynie firmy odnotowano 100 szt. tego elementu, a firma oczekuje na dostawę 250 szt. elementu X. Jakie jest pozostałe zapotrzebowanie netto na element X?

Które przedsiębiorstwo transportowe powinno wybrać centrum dystrybucyjne do dystrybucji ładunku na odległość 100 km, uwzględniając informacje zawarte w tabeli oraz hierarchię kryteriów - dostarczenie towaru po najniższym koszcie i w czasie nie dłuższym niż 2 godziny 15 minut?

| Przedsiębiorstwo transportowe | Średnia prędkość samochodów, km/h | Koszt, zł/1 km |

|---|---|---|

| A. | 40 | 2,00 |

| B. | 45 | 2,50 |

| C. | 50 | 3,00 |

| D. | 55 | 3,50 |

Który z poniższych systemów informatycznych służy do określenia potrzeb materiałowych w produkcji?

Klient zrealizował zakup 220 sztuk towarów w cenie 35,00 zł/szt. netto. Produkty te podlegają 23% VAT. Jaką całkowitą kwotę brutto będzie zawierała faktura dla klienta?

Usytuowanie strefy przyjęć oraz wydań na przylegających do siebie ścianach strefy magazynowej określa układ

W jakiej sieci dystrybucji producent wykonuje działalność dystrybucyjną bez zaangażowania wyspecjalizowanych zewnętrznych jednostek gospodarczych?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Supply Chain Management (SCM) stanowi system informatyczny umożliwiający zarządzanie firmą w obszarze

Koncepcja, w której systemowo ustala się potrzeby w zakresie dystrybucji oraz planuje popyt na gotowe wyroby, to

Do podstawowych środków używanych do formowania pakietowych jednostek ładunkowych nie wliczają się

Zgodnie z danymi zawartymi w tabeli wieprzowinę przyjętą do magazynu 5 czerwca można przechowywać maksymalnie do

| Czas przechowywania wybranych rodzajów mięs | |

|---|---|

| Rodzaj mięsa | Czas przechowywania |

| Wołowina | 3 tygodnie |

| Jagnięcina | 10-15 dni |

| Wieprzowina | 1-2 tygodnie |

| Cielęcina | 1-3 tygodnie |

| Podroby | 7 dni |

| Drób | 7+10 dni |