Pytanie 1

Jaki system informatyczny jest używany do zarządzania obiegiem zapasów w magazynach?

Wynik: 31/40 punktów (77,5%)

Wymagane minimum: 20 punktów (50%)

Jaki system informatyczny jest używany do zarządzania obiegiem zapasów w magazynach?

Oblicz liczbę zamówień w ciągu roku w firmie SPORTEKS, jeśli całkowita sprzedaż wyniosła 260 000 zł, a wartość jednego zamówienia to 20 000 zł?

Codziennie magazyn funkcjonuje na dwóch 8-godzinnych zmianach. Średnio kompletowanych jest 96 zamówień na dzień. Ile minimum pracowników magazynowych musi być zatrudnionych na każdej zmianie, aby zrealizować dzienne zamówienia, jeżeli jeden pracownik ma wydajność wynoszącą średnio 2 zamówienia na godzinę?

Zespół firm współdziałających w procesie dostarczania towarów od dostawców do licznych odbiorców określa się mianem

Najbardziej precyzyjną techniką wyznaczania średniego stanu zapasów w centrum logistycznym jest metoda, która bierze pod uwagę

Pracownik magazynu widząc w magazynie taki znak jest zobowiązany do stosowania środków ochrony

Jaką roczną wydajność ma magazyn o łącznej powierzchni 1 800 m2, z czego 70% to przestrzeń składowa, przy założeniu normy składowania wynoszącej 320 kg/m2 oraz rotacji towarów na poziomie 12 razy rocznie?

Zbiór poleceń zapisanych na nośniku cyfrowym, które pozwalają na funkcjonowanie elektronicznego urządzenia do skanowania kodów kreskowych i ich konwersji na sygnały elektryczne, zrozumiałe dla urządzenia komputerowego, to

Koszty związane z usługami magazynowymi, uzależnione od powierzchni zajmowanej przez zapasy oraz okresu ich przechowywania, to koszty

Dokument dotyczący przesunięcia międzymagazynowego (MM) wypełnia się w sytuacji, gdy

Firma złożyła zamówienie na 24 600 kg cukru w hurtowni. W momencie dostawy do magazynu przywieziono 33 paletowe jednostki ładunkowe (pjł) cukru. Cukier był zapakowany w worki o wadze 25 kg. Na każdej palecie worki z cukrem były zorganizowane w 8 warstwach, z 4 workami w każdej warstwie. W wyniku przeprowadzonej kontroli ilościowej magazynier powinien ustalić

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Przedstawiony znak manipulacyjny umieszczony na opakowaniu informuje, że jest to ładunek, który

Do ustalenia wielkości zamówienia oraz wyznaczenia chwili na jego złożenie wykorzystuje się system zarządzania

Firma transportowa realizuje przewozy kontenerów na trasie Gdynia-Warszawa-Gdynia. W maju 2013 roku firma poniosła koszty stałe na wszystkie zrealizowane przewozy w kwocie 4 000 zł, a koszty zmienne wyniosły 3,50 zł za 1 km. Jakie były łączne koszty na 1 km, jeśli firma zrealizowała 10 kursów w obie strony, a odległość pomiędzy Gdynią a Warszawą wynosi 400 km?

Fragment, którego dokumentu jest przedstawiony na rysunku?

| Nazwa pozycji asortymentowej Noga drewniana | Indeks pozycji asortymentowej P-ND001 | |||||

| Lp. | Nazwa materiału | Indeks materiału | Ilość | |||

| 1. | Tarcica | M-TA001 | 1 | |||

| 2. | Okleina N | M-ON002 | 2 | |||

| 3. | Podkładka filcowa | M-PF008 | 4 | |||

| Lp. | Operacja | Stanowisko robocze | tpz [min] | tj [min] | ttr [min] | Grupa robocza |

| 1. | Struganie | Strugarka MSST 2000 | 7 | 3 | 0 | Produkcja N |

| 2. | Oklejanie | Oklejarka MSO 1500 | 10 | 2 | 0 | Produkcja N |

| 3. | Wiercenie | Wiertarka MSWR 550 | 5 | 1 | 0 | Produkcja N |

| 4. | Filcowanie | Filcarka MSF 200 | 2 | 1 | 0 | Produkcja N |

W jakim systemie wykorzystywanym do zbierania zamówień stosuje się metodę radiowej identyfikacji produktów?

Jaką część terytorium portu morskiego stanowi akwatorium?

Dostawcy, analizując stan zapasów u swoich klientów w oparciu o przewidywania dotyczące sprzedaży, stosują w tym celu system

Który z środków transportu wewnętrznego wyróżnia się przerywanym ruchem oraz nieograniczonym zakresem działania?

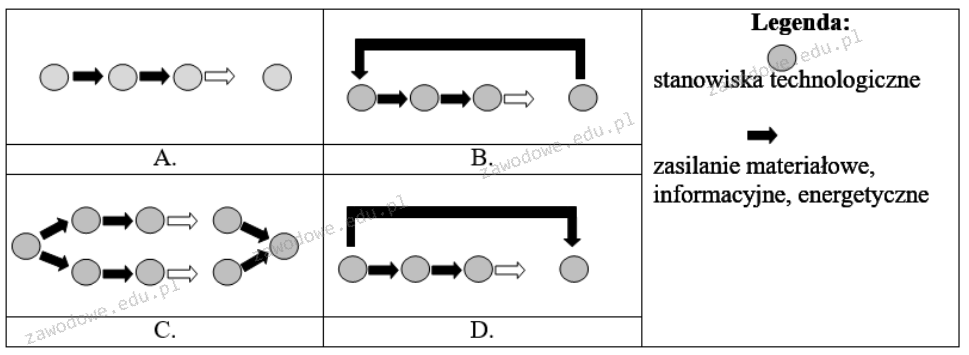

Na którym rysunku przedstawiono proces produkcyjny w strukturze równoległej?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Kodowanie EAN-13 składa się z

Przedstawiony znak dotyczy nakazu stosowania ochrony

Zgodnie z zasadami BHP, drabiny powinny spełniać określone kryteria. Które z wymienionych kryteriów nie odnosi się do drabin?

W kategorii Z analizy XYZ znajduje się oferta

Na rysunku przedstawiony jest żuraw

Na podstawie liczby uczestników w pojedynczym ogniwie kanału dystrybucji wyróżnia się kanały

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

System informatyczny DRP służy do planowania

Producent odpadów opakowaniowych ma obowiązek ich rejestrowania oraz składania stosownych raportów za miniony rok kalendarzowy do marszałka województwa. Do którego dnia w miesiącu w bieżącym roku producent jest zobowiązany przekazać roczne sprawozdania w urzędzie marszałkowskim?

Firma transportowa realizuje miesięcznie przewozy na dystansie 20 000 km, ponosząc przy tym wydatki w wysokości 80 000 zł. Przy założeniu zysku na poziomie 20% wydatków, firma ustaliła cenę

Naruszenie zasad BHP dotyczących ręcznego transportu ciężarów, które przekraczają ustalone limity, może prowadzić do urazów.

W sklepie przeciętny stan zapasów batoników wynosi 600 sztuk, a sprzedaż w ciągu tygodnia osiąga 1800 sztuk. Jakie jest tempo rotacji tego produktu?

Zgodnie z zasadą Pareto, grupa A to zestaw pozycji, dla których całkowita wartość obrotu w relacji do ogólnego obrotu stanowi

Dokumentem używanym do potwierdzenia transferu towarów lub materiałów między własnymi magazynami jest dokument

Towar jest pakowany w opakowania zbiorcze zawierające 25 sztuk, a następnie tworzone są jednostki ładunkowe paletowe (pjł) składające się z 24 opakowań zbiorczych/pjł. Jaki strumień dostaw w pjł jest realizowany miesięcznie, jeśli do centrum dystrybucji dociera 40 800 sztuk towaru?

Główną cechą systemu zaopatrzenia Just in Time jest

Który z dokumentów dotyczących obrotu magazynowego potwierdza realizację przesunięć towarów pomiędzy magazynami w obrębie konkretnego przedsiębiorstwa?

Średni miesięczny popyt na artykuły biurowe wynosi 80 sztuk. W pierwszym tygodniu wyniósł 20 sztuk, natomiast w trzecim tygodniu osiągnął 120 sztuk. Jakie są wskaźniki sezonowości dla pierwszego i trzeciego tygodnia?