Pytanie 1

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wynik: 31/40 punktów (77,5%)

Wymagane minimum: 20 punktów (50%)

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Kiedy firma podejmuje działania mające na celu rozwiązanie problemów oraz konfliktów ekologicznych w dziedzinie logistyki, to oznacza, że przestrzega zasad

Przedstawiona na rysunku folia bąbelkowa jest materiałem opakowaniowym chroniącym delikatny ładunek przed

Jak nazywa się obszar wiedzy zajmujący się adaptacją maszyn i urządzeń do potrzeb fizycznych oraz psychicznych ludzi?

Firma transportowa została zlecona do wykonania 10 dostaw. Koszt jednej dostawy wynosi

3 200,00 zł. Oblicz całkowitą wartość zlecenia, biorąc pod uwagę 20% rabat dla klienta.

Przedsiębiorstwo pakuje wytwarzane wyroby do puszek stalowych. W ciągu jednego roku wprowadziło na rynek 248 ton opakowań stalowych. Korzystając z tabeli, w której zamieszczono fragment ustawy o gospodarce opakowaniami i odpadami opakowaniowymi ustal, ile kilogramów opakowań ze stali powinno przedsiębiorstwo poddać recyklingowi.

| Ustawa z dnia 13 czerwca 2013 r. o gospodarce opakowaniami i odpadami opakowaniowymi | |||

| Załącznik nr 1 docelowy poziom odzysku i recyklingu odpadów opakowaniowych | |||

| Poz. | Odpady opakowaniowe powstałe z/ rodzaj opakowań | Poziom w % | |

| odzysk | recykling | ||

| 1. | opakowań razem | 61 | 56 |

| 2. | opakowań z tworzyw sztucznych | – | 23,5 |

| 3. | opakowań z aluminium | – | 51 |

| 4. | opakowań ze stali, w tym z blachy stalowej | – | 51 |

| 5. | opakowań z papieru i tektury | – | 61 |

| 6. | opakowań ze szkła | – | 61 |

| 7. | opakowań z drewna | – | 16 |

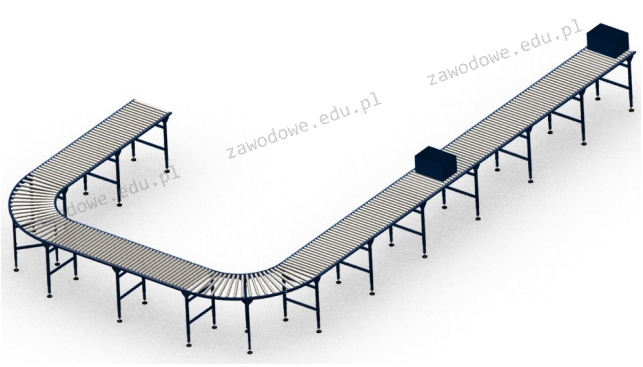

Na rysunku przedstawiono

Ile opakowań kartonowych o zewnętrznych wymiarach 400 x 400 x 400 mm można ustawić w dwóch warstwach na palecie EURO?

Jakie są wymiary palety EUR?

Przedsiębiorstwo ustaliło kryteria doboru dostawców, przypisując im odpowiednie wagi: jakość – waga 0,6; cena – waga 0,4. Na podstawie danych zamieszczonych w tabeli oceń, z którym dostawcą przedsiębiorstwo powinno nawiązać współpracę, jeżeli oceny dostawców w ramach kryteriów są od 1 do 4 (1 – ocena najniższa, 4 – ocena najwyższa).

| Dostawca | Wyszczególnienie |

|---|---|

| A. | Jakość: II gatunek Cena: 2,80 zł |

| B. | Jakość: I gatunek Cena: 3,00 zł |

| C. | Jakość: III gatunek Cena: 2,00 zł |

| D. | Jakość: IV gatunek Cena: 1,90 zł |

Do kosztów stałych związanych z utrzymywaniem zapasów zalicza się wydatki

Każda firma produkująca odpady przemysłowe jest zobowiązana do posiadania

Rysunek przedstawia

Ekologistyka to obszar działalności, który ma na celu rozwiązywanie problemów w logistyce

Które dane powinien zawierać dokument PZ, na podstawie którego wypełniono przedstawioną kartotekę magazynową?

| KARTOTEKA MAGAZYNOWA | ||||||||

|---|---|---|---|---|---|---|---|---|

| Przedsiębiorstwo handlowe MiŚ ul. Pogodna 112, 80-365 Gdańsk | Nazwa: dezodorant roll'n Indeks: DD. 135-13 Jednostka miary: sztuka | |||||||

| Lp. | Data | Symbol i nr dokumentu | Jednostkowa cena netto (zł) | Ilość (szt.) | Wartość (zł) | |||

| przychód | rozchód | zapas | przychód | rozchód | ||||

| 1. | 02.01.2024 | PZ 434 | 3,50 | 100 | — | 100 | 350,00 | — |

| 2. | 03.01.2024 | WZ 452 | 4,20 | — | 60 | 40 | — | 252,00 |

Firma otrzymała do magazynu jabłka, pomarańcze oraz cukier, z których przygotuje 6 litrów zamówionego soku owocowego. W ostatnim etapie produkcji do magazynu zwrócono 0,5 kg jabłek, 0,3 kg pomarańczy oraz 1 kg cukru. Jaką informację o wydaniu z magazynu trzeba wpisać w dokumencie WZ?

W magazynie, w którym wykorzystuje się wózki podnośnikowe, materiały zamawiane w największych ilościach powinny być rozsądnie rozmieszczone na regałach na

Które urządzenie jest przedstawione na rysunku?

Z analizy wymagań sieci dystrybucji wynika, że jeśli zapas na końcu sieci sprzedaży wynosił 460 szt., sprzedano 2 430 szt., a łączna ilość przyjętych dostaw wyniosła 2 380 szt., to początkowy zapas wynosił

Magazyn dysponuje przestrzenią składową wynoszącą 12 500 m3. Średnio w tym obiekcie przetrzymywany jest ładunek o objętości 9 375 m3. Jaki jest przeciętny współczynnik wykorzystania strefy magazynowej?

DRP zajmuje się prognozowaniem zapotrzebowania związanym

Ile beczek o pojemności 280 litrów powinno się wykorzystać dla klienta, który zamówił 27 930 litrów oleju, gdy każda beczka będzie napełniona w 95%?

Wydatki związane z amortyzacją wózka jezdniowego powinny być klasyfikowane jako koszty

Przedsiębiorstwo zajmujące się spedycją i transportem otrzymało zlecenie na transport ozdób choinkowych w 136 kartonach o wymiarach 800 x 600 x 1000 mm. Jeśli jedna naczepa może pomieścić 34 palety EURO, a palet i kartonów nie wolno układać na sobie, to towar powinien zostać załadowany do

Na którym rysunku jest przedstawione wnętrze magazynu wielokondygnacyjnego?

W zakładzie produkcyjnym opracowano plan wykorzystania przestrzeni magazynowej, który obejmuje następujące etapy. Do działań charakterystycznych dla etapu przyjęcia należą

W procesie oczyszczania ścieków konieczne jest wykonanie pomiarów dotyczących zawartości cząstek stałych oraz zmętnienia. Te pomiary są istotnymi parametrami w nadzorze różnych etapów procesu

Na podstawie danych zawartych w tabeli ustal czas, potrzebny na montaż szafki.

| Operacja | Całkowity czas przygotowawczo-zakończeniowy [h] | Liczba operacji na wyrób [szt.] | Jednostkowy czas wykonania operacji [h] |

|---|---|---|---|

| Przykręcenie boków do dolnej podstawy szafki | 0,4 | 2 | 0,2 |

| Przykręcenie boków do górnej podstawy szafki | 0,4 | 2 | 0,2 |

| Przymocowanie tylnej płyty | 0,3 | 1 | 0,1 |

Nieprzeprowadzanie monitoringu temperatury podczas przechowywania nadtlenków organicznych stwarza ryzyko

Na podstawie przedstawionego cennika oblicz łączny koszt składowania przez 12 dni 20 paletowych jednostek ładunkowych i 5 kontenerów.

| Cennik | ||

|---|---|---|

| Rodzaj jednostki ładunkowej | Składowanie jednej jednostki ładunkowej do 30 dni włącznie | Składowanie jednej jednostki ładunkowej powyżej 30 dni |

| mikrojednostka | 2,50 zł/dzień | 2,00 zł/dzień |

| pakietowa jednostka ładunkowa | 3,20 zł/dzień | 2,80 zł/dzień |

| paletowa jednostka ładunkowa | 2,80 zł/dzień | 2,50 zł/dzień |

| kontener | 32,00 zł/dzień | 29,00 zł/dzień |

Jaką maksymalną liczbę kartonów o wymiarach 300 x 350 x 950 mm można ułożyć w jednej warstwie na palecie o wymiarach 1 200 x 1 000 x 150 mm?

Rysunek przedstawia

| BIEDRONKA "CODZIENNIE NISKIE CENY" 2028 40-007 Katowice ul.Uniwersytecka 12 JERONIMO MARTINS DYSTRYBUCJA S.A. 62-025 KOSTRZYN ul.ZNINA 5 NIP 779-10-11-327 | ||

| 2010-05-31 | 1011291 | |

| Nap.Coca Cola 0,5L A | 1x2,29 | 2,29A |

| Czek. Z Npsn 50G A | 1x1,29 | 1,29A |

| --------------------------------- | ||

| Sprzed. opodatk. A | 3,58 | |

| Kwota PTU A 22 % | 0,65 | |

| ŁĄCZNA KWOTA PTU | 0,65 | |

| SUMA | 3,58 | |

| --------------------------------- | ||

| Gotówka | 5,00 | |

| Reszta | 1,42 | |

| 0389 #Kasa 3 | Kasjer nr 131 | 13:40 |

| Æ KEJ 04104507 Nr sys.: 782 | ||

Na koniec miesiąca hurtownia posiadała 34 000 sztuk towaru. W minionym miesiącu zrealizowano sprzedaż na poziomie 2 800 sztuk, a dostawy wyniosły 960 sztuk. Zgodnie z zasadą bilansującą, zapas towaru na początku badanego miesiąca wyniósł

Wyznacz, jaki jest czas przestoju w procesie produkcji, jeśli wskaźnik wydajności produkcji wynosił 95%, a całkowity czas pracy w danym okresie obliczeniowym wyniósł 180 godzin?

Zapasy powstające w wyniku systematycznego powtarzania cyklu to zapasy

Który z przedstawionych opisów dotyczy regału przepływowego zastosowanego w magazynie przedsiębiorstwa produkcyjnego?

| A. | B. | C. | D. |

|---|---|---|---|

| jednostki ładunkowe umieszczane są na paletach stałych | jednostki ładunkowe umieszczane są bezpośrednio na półkach | jednostki ładunkowe umieszczane są w gnieździe składowania | jednostki ładunkowe umieszczane są na bieżniach nośnych |

Na podstawie danych zamieszczonych w tabeli, przedstawiających stan zapasu magazynowego wyrobów gotowych i materiałów w przedsiębiorstwie, oblicz zapotrzebowanie netto tego przedsiębiorstwa na materiały niezbędne do realizacji zamówienia na 2 500 szt. długopisów, składających się z obudowy, sprężynki i wkładu.

| Wyszczególnienie | Zapas magazynowy [szt.] |

|---|---|

| Długopis | 100 |

| Obudowa | 1 500 |

| Sprężynka | 1 200 |

| Wkład | 2 000 |

Całkowity koszt użytkowania urządzeń przeładunkowych w magazynie to 30 000 zł, a ich wartość po czterech latach eksploatacji wynosi 15 000 zł. Jaki jest wskaźnik kosztu eksploatacji?

Pracownik magazynu złamał nogę w trakcie pracy. Jak powinna wyglądać prawidłowa sekwencja działań osoby udzielającej pierwszej pomocy?

Wartość wskaźnika utrzymania powierzchni magazynowej wynosi 2 zł/m2. W kolejnym kwartale planuje się jego zwiększenie o 1 %. Jaką wartość osiągnie wskaźnik?