Pytanie 1

Który znak umieszczony na opakowaniu informuje, że jest ono biodegradowalne?

Wynik: 33/40 punktów (82,5%)

Wymagane minimum: 20 punktów (50%)

Który znak umieszczony na opakowaniu informuje, że jest ono biodegradowalne?

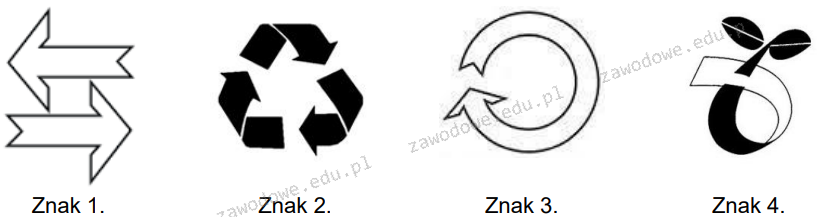

Na rysunku przedstawiono

Rozpoczynając pracę w magazynie meblowym z wysokim składowaniem, pracownik powinien założyć fartuch lub kombinezon roboczy oraz przede wszystkim

Zachowanie ustalonych kryteriów dotyczących ilości, jakości oraz terminów dostaw ze strony dostawcy to

Sztauplan to strategia rozmieszczenia ładunku

Przedstawiony druk dokumentu wypełnia magazynier, gdy towar jest

Usunięcie niebezpiecznych substancji z odpadów pozwala na

Znak umieszczony na opakowaniu towaru, który został przyjęty do magazynu, oznacza

Przykładem niezmiennego kosztu związanym z działaniem magazynu jest

Planowana sprzedaż w sieci dystrybucji w lipcu to średnia arytmetyczna sprzedaży z trzech poprzednich miesięcy. Na początku lipca w sieci znajdzie się 90 szt. wyrobów gotowych. Oblicz na podstawie danych z tabeli minimalną wielkość produkcji, aby zaspokoić planowane zapotrzebowanie w sieci dystrybucji w lipcu?

| Miesiąc | Wielkość sprzedaży [szt.] |

|---|---|

| Kwiecień | 321 |

| Maj | 510 |

| Czerwiec | 480 |

Do obiektów magazynowych półotwartych zaliczają się

Na podstawie danych zawartych w tabeli, oblicz procentowy udział opóźnionych dostaw w łącznej liczbie dostaw w roku 2013.

| Lata | Łączna liczba dostaw | Liczba dostaw nieopóźnionych | Liczba dostaw opóźnionych |

|---|---|---|---|

| 2011 | 50 | 40 | 10 |

| 2012 | 45 | 30 | 15 |

| 2013 | 60 | 45 | 15 |

Którą z metod zarządzania wydaniami magazynowymi powinno się wdrożyć w mleczarni, kierując się zasadą 'pierwsze traci ważność, pierwsze opuszcza magazyn'?

Jakie cechy wyróżniają rytmiczną organizację procesu produkcji?

Jaką rolę odgrywają czynności przeładunkowe w globalnym funkcjonowaniu centrum logistycznego?

Na podstawie danych z tabeli ustal średni miesięczny koszt magazynowania w trzech magazynach.

| Magazyn | Koszty magazynowania ogółem | Powierzchnia magazynowa |

|---|---|---|

| Nr 1 | 1 000 zł | 150 m² |

| Nr 2 | 1 100 zł | 150 m² |

| Nr 3 | 1 900 zł | 200 m² |

Na podstawie analizy wymagań sieci dystrybucji można stwierdzić, że:

- początkowy zapas sieci sprzedaży wynosił Zk = 2 250 szt.,

- sprzedano Z = 1 550 szt.,

- przyjęte dostawy osiągnęły łącznie D = 250 szt. Zapas dostępny wynosi zatem

Metoda opierająca się na założeniu, że zapotrzebowanie w nadchodzącym okresie pozostanie identyczne jak w okresie wcześniejszym, nosi nazwę

8 listopada 2016 roku przyjęto do magazynu nową dostawę butelek o pojemności 0,5 1 w liczbie 10 000 szt. Na podstawie przedstawionej dokumentacji magazynowej określ, ile wynosi stan zapasu tego materiału po przyjęciu dostawy z dnia 8 listopada 2016.

| Kartoteka magazynowa | ||||||

|---|---|---|---|---|---|---|

| Producent Napojów Owocowych ul. Źródlana 25 60-690 Poznań NIP 781-160-92-15 | Nazwa: Butelka o poj. 0,5 litra Indeks: 848.044.154 | |||||

| Jednostka miary: szt. | Cena zakupu netto: 0,30 zł | |||||

| Lp. | Data | Symbol i numer dowodu | Przeznaczenie | Przychód | Rozchód | Stan |

| 1. | 05.11.2016 | Pz/23/2016 | Do produkcji | 20 000 | - | 20 000 |

| 2. | 06.11.2016 | Rw/36/2016 | Do produkcji | - | 18 500 | 1 500 |

Kodowanie EAN-13 składa się z

Na rysunku przedstawiono

Czynnik mający negatywny wpływ na przechowywanie cukru w magazynach to

Który z wymienionych dokumentów potwierdzających transakcję zakupu i sprzedaży zawiera między innymi informacje o stronach transakcji, ceny jednostkowe netto oraz całkowitą wartość brutto sprzedaży?

Wytworzenie 3 500 000 sztuk żarówek LED to rodzaj produkcji

W zakładzie szlifierskim przetwarzane są tuleje cylindryczne. Na wyprodukowanie 100 sztuk produktów potrzebne jest 192 roboczo-godzin. Ile dni roboczych należy zaplanować na wykonanie 100 sztuk tulei, jeśli dysponujemy 2 szlifierkami, a praca odbywa się na dwie zmiany po 8 godzin każda?

Przedstawiony znak oznacza nakaz stosowania ochrony

W dziale logistyki zakładu przewieziono łącznie 5 000 ton ładunku na dystans 2 000 km, a miesięczne wydatki na transport wyniosły 1 000 000 zł. Jaki jest koszt 1 tonokilometra?

Jaką wartość stawki za 1 km ustaliło przedsiębiorstwo transportowe, biorąc pod uwagę, że koszty stałe wyniosły 35 000 zł, koszty zmienne 5 000 zł, średni przebieg pojazdu to 20 000 km, a zysk wynosił 10%? (UWAGA: Na egzaminie w tym pytaniu przyznawany jest 1 punkt, niezależnie od odpowiedzi)

W sieci dystrybucji producenta działa 5 centrów dystrybucji, z których każde obsługuje 10 hurtowni. Każda z hurtowni dostarcza towar do 15 detalistów. Ile punktów sprzedaży detalicznej jest w tej sieci dystrybucji?

Zespół działań dotyczących transportu osób i towarów z wykorzystaniem właściwych środków to

Urządzeniem przedstawionym na rysunku jest

Na podstawie kryterium lokalizacji, magazyny logistyczne klasyfikowane są na magazyny:

W magazynie o konstrukcji półotwartej można przechowywać zapasy

"Zapasy w drodze" jako ilość towarów regularnie zamawiana, w trakcie realizacji zamówienia mogą być przechowywane

Na podstawie informacji o warunkach przechowywania ryb i produktów rybnych określ, w którym magazynie można przechowywać konserwy rybne.

| Warunki przechowywania ryb i produktów rybnych | |

|---|---|

| Grupa towarowa | Temperatura przechowywania [°C] |

| Ryby i produkty rybne świeże | -1÷3 |

| Ryby i produkty rybne mrożone | poniżej -18 |

| Ryby i produkty rybne solone | -5÷5 |

| Ryby i produkty rybne marynowane | 0÷8 |

| Ryby i produkty rybne wędzone | 0÷10 |

| Konserwy rybne | 4÷25 |

| Wyroby garmażeryjne rybne | 0÷8 |

| Magazyn | Temperatura powietrza w magazynie [°C] |

|---|---|

| I. | -5 |

| II. | 0 |

| III. | 3 |

| IV. | 12 |

W ciągu miesiąca (30 dni) magazyn poniósł stałe wydatki w wysokości 45 000,00 zł oraz zmienne wydatki w wysokości 75 000,00 zł. Jaka jest dzienna jednostkowa kwota kosztów magazynowania zapasu, jeśli w magazynie średnio znajduje się 20 000 szt. zapasu?

Jakie wyroby charakteryzują się dystrybucją intensywną?

Wartość sprzedaży w firmie "Omega" w roku 2009 wyniosła 140 000 zł, natomiast w roku 2010 zwiększyła się do 175 000 zł, co stanowi 125% sprzedaży za rok 2009. Wskaźnik 125% jest przykładem

Jakie typy magazynów można wyróżnić w zależności od formy przechowywanych towarów?

Do pojemnika w którym kolorze należy wrzucać puszki po napojach i konserwach?