Pytanie 1

Właściwością składowania rzędowego w systemach regałowych jest

Wynik: 8/40 punktów (20,0%)

Wymagane minimum: 20 punktów (50%)

Właściwością składowania rzędowego w systemach regałowych jest

Tabela przedstawia wartość przesyłek doręczonych przez przedsiębiorstwo kurierskie w roku 2011. W analizie statystycznej zjawiska posłużono się wskaźnikiem

| Rodzaj przesyłki | Wartość przesyłki w zł | Udział w % |

|---|---|---|

| zwykłe | 57 500 | 57,5 |

| ekspresowe | 42 500 | 42,5 |

| Razem | 100 000 | 100,0 |

System komputerowy stworzony do zarządzania zasobami dystrybucji to system

Stosowanie optymalnej wielkości zamówienia prowadzi do

W magazynie stosowana jest zasada wydawania towarów FEFO, co oznacza

Złożono zamówienie na 160 sztuk długopisów. Cena brutto za jeden długopis wynosi 3 zł, a rabat udzielony na całe zamówienie to 15%. Podaj kwotę, na którą zostanie wystawiona faktura.

Rozładunek 160 paletowych jednostek ładunkowych (pjł) wymaga użycia dwóch wózków widłowych. Jaki będzie całkowity koszt rozładunku ładunku, jeżeli wózek X odbierze 40 pjł a wózek Y odbierze 120 pjł?

| Koszty wynajęcia wózka i jego obsługi | |

|---|---|

| Wózek X | koszt: 0,40 zł/pjł + operator: 18,00 zł/h; czas rozładunku jednej pjł: 3 minuty |

| Wózek Y | koszt: 0,75 zł/pjł + operator: 25,00 zł/h; czas rozładunku jednej pjł: 1 minuta |

Jakie są rodzaje odpadów?

Na podstawie danych zamieszczonych w tabeli ustal, który dostawca nie zrealizował dostawy w uzgodnionym terminie.

| Dostawca | Data otrzymania zamówienia | Uzgodniony termin realizacji dostawy | Data realizacji dostawy |

|---|---|---|---|

| A. | 01.06.2016 r. | 7 dni | 05.06.2016 r. |

| B. | 12.05.2016 r. | 5 dni | 16.05.2016 r. |

| C. | 24.06.2016 r. | 14 dni | 09.07.2016 r. |

| D. | 25.05.2016 r. | 8 dni | 31.05.2016 r. |

Następnym krokiem w procesie magazynowym po zebraniu i przygotowaniu paczki jest?

Zapas elementów instalacji gazowej, montowanej na specjalne życzenie klienta w warsztacie samochodowym, powinien być zamawiany według systemu

Do zadań realizowanych w obszarze kompletacji zalicza się

Pierwsze trzy cyfry w standardzie EAN-13 odnoszą się do

Bezpośrednie przesyłanie informacji - dokumentów handlowych w formie elektronicznych komunikatów pomiędzy różnymi partnerami: dostawcami, producentami, odbiorcami oraz bankami - realizuje system

Magazyn stosuje opłatę za usługę co-packingu w wysokości 24,50 zł netto za jedną paletową jednostkę ładunkową (pjł). Ile wynosi całkowity koszt usługi pakowania 34 pjł, jeśli naliczany jest 23% VAT?

Na palecie EUR o wymiarach 1200 x 800 x 144 mm (dł. x szer. x wys.) umieszczono ładunek o podstawie 1 200 x 840 mm (dł. x szer.). Jaka jest powierzchnia potrzebna do umieszczenia obok siebie, bez luzów manipulacyjnych, dwóch takich jednostek ładunkowych?

W jakiej funkcji dystrybucji dochodzi do nawiązywania relacji handlowych z klientami?

Jeśli nośność gniazda regałowego wynosi 2 700 kg, a gniazdo to jest zaprojektowane do składowania 3 paletowych jednostek ładunkowych (pjł), to średnia masa brutto jednej pjł umieszczonej w tym gnieździe nie może być wyższa niż

Jaką czynność wykonuje się w obszarze kompletacji?

W firmie transportowej w ciągu miesiąca przetransportowano 200 ton ładunku na łączną odległość 2 000 km. Jaka jest cena za 1 tonokilometr (tkm), jeżeli koszty transportu wyniosły 40 tys. zł?

Jak dużo czasu trzeba poświęcić na rozładunek jednego samochodu, który przewozi 34 paletowe jednostki ładunkowe (pjł) przy użyciu dwóch wózków widłowych, jeśli cykl podstawowy związany z rozładunkiem jednej pjł wózkiem wynosi 1,5 min, a podjechanie samochodu pod rampę oraz przygotowanie go do rozładunku zajmie 10,5 minut?

Ile maksymalnie warstw kartonów o wymiarach: długość 400 mm, szerokość 200 mm, wysokość 300 mm może zawierać paletowa jednostka ładunkowa (pjł) umieszczona na palecie EUR, jeśli ładunek ma być transportowany w pozycji pionowej, a wysokość pjł nie może być większa niż 1 800 mm?

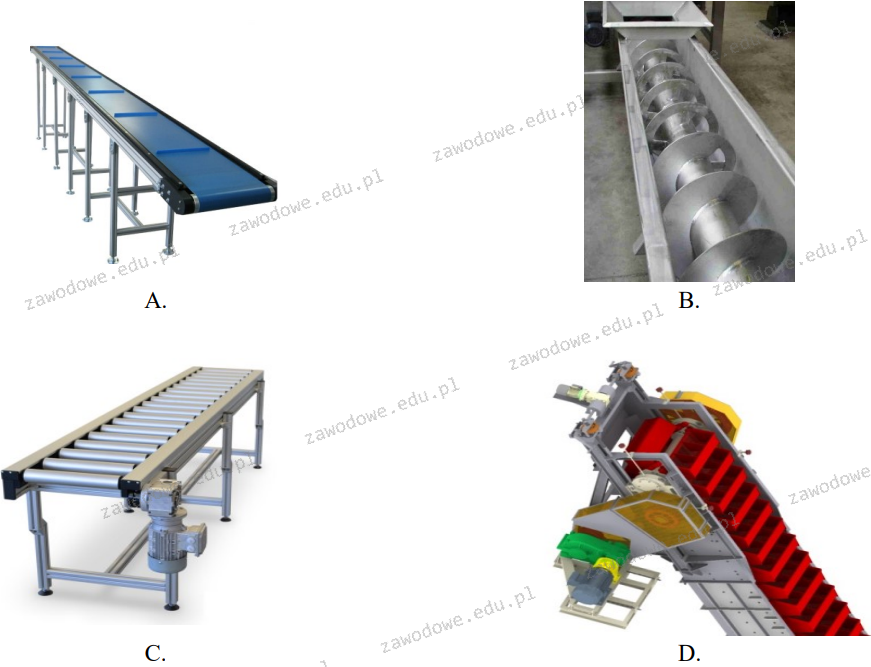

Na którym rysunku przedstawiono przenośnik rolkowy?

W magazynie zaplanowano umiejscowić 12 jednorodnych rzędów regałowych, z czego w każdym rzędzie znajduje się 2 identyczne regały. Ile miejsc paletowych powinien dysponować jeden regał, jeśli magazyn ma być przystosowany do przechowywania 2 160 paletowych jednostek ładunkowych (pjł)?

Kanał dystrybucyjny, w którym uczestnicy nie są związani stałymi umowami i działają na różnych poziomach, to kanał

Zbiór działań organizacyjnych, wykonawczych oraz handlowych mających na celu transport ładunków z miejsc nadania do miejsc odbioru przy użyciu odpowiednich środków transportowych, to

Jaką minimalną pojemność magazynu w paletowych jednostkach ładunkowych (pjł) należy zapewnić, jeśli przechowywane są następujące towary: makaron w ilości 33 pjł, ryż w ilości 74 pjł oraz mąka w ilości 36 pjł?

Tabela zawiera wyniki z przeprowadzonej przez przedsiębiorstwo analizy rynku dostawców. Oceny przedsiębiorstw dokonano według przyjętych kryteriów. Ustal liczbę punktów przyznanych każdemu z nich.

| Kryterium oceny | Ocena ogólna – ważona / w pkt/ | |

|---|---|---|

| Dostawca I | Dostawca II | |

| Cena | 35 | 32 |

| Jakość | 33 | 17 |

| Terminy dostaw | 15 | 18 |

| Dodatkowe usługi | 17 | 11 |

System RFID do automatycznej identyfikacji rozpoznaje ładunki przy użyciu metod

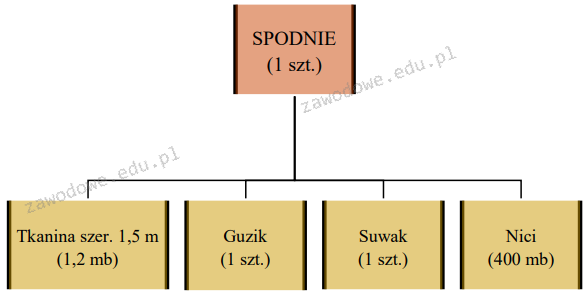

Przedsiębiorstwo otrzymało zamówienie na 750 par spodni. Na podstawie struktury wyrobu gotowego ustal zapotrzebowanie netto na materiały, jeżeli w magazynie znajduje się 200 par spodni, 100 opakowań guzików po 10 szt., 100 szpulek nici po 500 mb oraz 500 suwaków.

Ile miejsc pracy trzeba zorganizować, aby w ciągu 30 minut wyprodukować 25% z 600 sztuk komponentów, jeśli czas produkcji jednego komponentu wynosi 1 minutę?

Na rysunku przedstawiono

Działania niezgodne z zasadami BHP związane z ręcznym przenoszeniem obciążenia o masie przekraczającej ustalone limity, mogą prowadzić do kontuzji, z których najcięższe to kontuzje

Producent makaronu przechowuje mąkę w swoim magazynie?

Do nieprzerwanej obserwacji oraz monitorowania aktualnej lokalizacji przesyłki w łańcuchu dostaw umożliwia

Które towary zostały dostarczone niezgodnie z przedstawionym fragmentem wewnętrznej instrukcji przyjmowania towarów spożywczych do magazynu?

| Fragment wewnętrznej instrukcji przyjmowania towarów spożywczych do magazynu | ||||

INSTRUKCJA PRZYJMOWANIA TOWARÓW SPOŻYWCZYCH DO MAGAZYNU Podczas dostawy towarów należy skontrolować:

Po sprawdzeniu wszystkich warunków należy wypełnić kartę przyjęcia towaru. | ||||

| Nazwa towaru | Prawidłowe oznakowanie produktu* | Temperatura panująca w środku transportu | Rodzaj opakowania | Stan opakowania |

| Lody | TAK/NIE | -20°C | karton | zamknięte i nieuszkodzone |

| Jabłka | TAK/NIE | +3,5°C | skrzynia | nieuszkodzone |

| Jogurty | TAK/NIE | -2,5°C | karton | zamknięte i nieuszkodzone |

| Marmolada | TAK/NIE | +14°C | zgrzewka | nieuszkodzone |

| * niepotrzebne skreślić | ||||

Zintegrowane zarządzanie przepływem towarów obejmuje trzy kluczowe etapy - obszary funkcjonowania przedsiębiorstwa produkcyjnego?

Jednolity Dokument Administracyjny (SAD) tworzy się w formie

Podczas załadunku samochodu pracownik doznał kontuzji z podejrzeniem uszkodzenia kręgosłupa. Jakie działania należy podjąć w celu udzielenia pierwszej pomocy poszkodowanemu przed przybyciem karetki?

Rodzaj składowania, który umożliwia natychmiastowy dostęp do każdej jednostki ładunkowej w magazynie, określa się mianem składowania