Pytanie 1

Etapy cyklu życia produktu to cztery następujące fazy:

Wynik: 19/40 punktów (47,5%)

Wymagane minimum: 20 punktów (50%)

Etapy cyklu życia produktu to cztery następujące fazy:

Aby magazyn mógł skutecznie pełnić swoje podstawowe zadanie, jakim jest przechowywanie zapasów, najwięcej miejsca powinno zajmować

W sytuacji, gdy list przewozowy zawiera informację "1098 ALKOHOL ALLILOWY, 6.1, i ADR", dotycząca transportowanego ładunku, jakie dokumenty powinien dodać logistyk do przesyłki?

Rękojmia stanowi sposób dochodzenia odpowiedzialności w związku z

Jaką kwotę trzeba przeznaczyć na uzupełnienie zapasów, jeśli w analizowanym okresie popyt wynosi 100 sztuk, a każda dostawa to 25 sztuk i kosztuje 50 zł?

Która metoda składowania paletowych jednostek ładunkowych (pjł) gwarantuje najwyższy poziom wykorzystania powierzchni w magazynie?

Wybór opakowania dla towaru nie musi brać pod uwagę

Jakie środki transportu wykorzystuje się do przewozu ładunków na krótkie odległości?

Netto zapotrzebowanie na materiały potrzebne do produkcji oblicza się jako

Jakie jest ograniczenie związane z ciągłą kontrolą zapasów?

Wtórne użycie odpadków jako surowców do produkcji nowych wyrobów o właściwościach użytkowych nazywa się recyklingiem

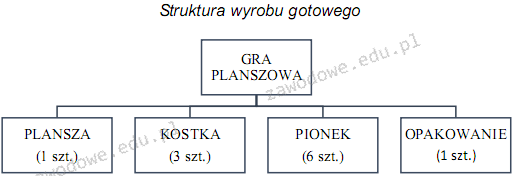

Przedsiębiorstwo otrzymało zamówienie na 1 500 gier planszowych. W magazynie wyrobów gotowych znajduje się 645 gier planszowych, a produkcja w toku wynosi 185 gier planszowych. Uwzględniając stan magazynowy, produkcję w toku oraz strukturę wyrobu gotowego oblicz, ile kostek brakujących do realizacji zamówienia gier planszowych, należy wydać z magazynu?

Na podstawie danych z tabeli określ, w którym tygodniu pracownik magazynu miał największą wydajność w stosunku do wydajności planowanej.

| Tydzień | A. | B. | C. | D. | |

|---|---|---|---|---|---|

| Wydajność w szt./h | planowana | 100 | 120 | 120 | 100 |

| rzeczywista | 110 | 120 | 110 | 105 | |

Na podstawie danych zamieszczonych w tabeli ustal, który dostawca nie zrealizował dostawy w uzgodnionym terminie.

| Dostawca | Data otrzymania zamówienia | Uzgodniony termin realizacji dostawy | Data realizacji dostawy |

|---|---|---|---|

| A. | 01.06.2016 r. | 7 dni | 05.06.2016 r. |

| B. | 12.05.2016 r. | 5 dni | 16.05.2016 r. |

| C. | 24.06.2016 r. | 14 dni | 09.07.2016 r. |

| D. | 25.05.2016 r. | 8 dni | 31.05.2016 r. |

Miesięczne koszty stałe związane z utrzymaniem magazynu, które trwają 30 dni, wynoszą 72 000,00 zł. Koszt zmienny za składowanie jednego tony ładunku przez dobę wynosi 50,00 zł. Jakie są dzienne całkowite koszty magazynowania jednej tony zapasu, jeżeli każdego dnia w magazynie znajduje się średnio 120 ton ładunku?

Jeśli aktualny zapas końcowy wynosi 2 900 sztuk, sprzedano 2 260 sztuk, a dostawy wyniosły 960 sztuk, to ile wynosił zapas początkowy?

Pracownik magazynu zajmujący się obsługą komory chłodniczej jest zobowiązany do używania środków ochrony indywidualnej w postaci

Korzystając z informacji zawartych w tabeli, wskaż jak należy postąpić z zużytym olejem.

| Zestawienie rodzajów odpadów i metod ich unieszkodliwiania | ||||

|---|---|---|---|---|

| Lp. | Rodzaje odpadów | Metody unieszkodliwiania odpadów | ||

| Odzyskiwanie | Spalanie | Obróbka fizykochemiczna lub biologiczna | ||

| 1. | Odpady ciekłe podobne do ścieków | X | ||

| 2. | Odpady zawierające metale ciężkie | X | ||

| 3. | Odpady zawierające organiczne substancje chemiczne | X | X | X |

| 4. | Zużyte oleje i rozpuszczalniki | X | X | |

| 5. | Zużyte kleje i farby | X | X | |

| 6. | PCB i węglowodory chlorowane | X | ||

| 7. | Przeterminowane środki ochrony roślin | X | X | |

Planowanie strefy magazynowej powinno uwzględniać między innymi

Firma, która stosuje w zarządzaniu zapasami metodę, w której dostawca dokonuje zamówień na towary w imieniu odbiorcy, ponosi pełną odpowiedzialność za zapewnienie dostępności towaru i wykorzystuje system

Magazynier Hurtowni PAPIEREK 15.06.2020 r. wystawił dokument WZ dotyczący wydania odbiorcy 450 zeszytów 60 kartkowych w kratkę. Na podstawie przedstawionej ilościowej kartoteki magazynowej oblicz wartość wydanych zeszytów, którą magazynier wpisał w wystawionym dokumencie WZ.

| ILOŚCIOWA KARTOTEKA MAGAZYNOWA | |||||

|---|---|---|---|---|---|

| Hurtownia PAPIEREK ul. Mickiewicza 11 75-004 Koszalin NIP 669-23-10-085 | Nazwa: zeszyt 60 kartkowy w kratkę Indeks: ZK/60 Jednostka miary: szt. Cena jednostkowa: 0,50 zł/szt. | ||||

| Lp. | Data | Symbol i nr dokumentu | Ilość [szt.] | ||

| Przychód | Rozchód | Zapas | |||

| 1 | 11.06.2020 r. | PZ 01/06/2020 | 2 000 | – | 2 000 |

| 2 | 12.06.2020 r. | WZ 02/06/2020 | – | 500 | 1 500 |

| 3 | 13.06.2020 r. | WZ 06/06/2020 | – | 200 | 1 300 |

W celu oznaczenia drobnych artykułów handlowych należy wykorzystać numer kodu kreskowego

Jakie urządzenia stosuje się do transportu na znaczne odległości pomiędzy halami magazynowymi?

Jeśli maksymalny zapas zgromadzony w magazynie wynosi 140 t, a całkowita ilość zapasów nierotujących to 10 t, to jaki jest poziom zapasu obrotowego w tym magazynie?

Jak nazywa się metoda przetwarzania odpadów przy użyciu wysokiej temperatury bez obecności tlenu?

Jakie będzie roczne ratio wydatków na utrzymanie powierzchni magazynowej, jeśli objętość użytkowa magazynu wynosi 2 500 m3, a jego powierzchnia użytkowa sięga 400 m2, przy rocznych kosztach magazynowania równych 280 000,00 zł?

Aby ujednolicić oznaczenia na opakowaniach zbiorczych, wprowadzono etykietę logistyczną EAN-UCC. Jest to przykład

Odzież ochronna, która musi być certyfikowana, to odzież

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W ostatnim okresie przychody ze sprzedaży towarów wyniosły 200 000 zł. W tym czasie wydano 50 000 zł na magazynowanie, 10 000 zł na sprzedaż oraz 30 000 zł na transport. Jaki rezultat na sprzedaży osiągnęło przedsiębiorstwo handlowe?

Czym jest bramka RFID?

Ile ciężarówek o ładowności 8 ton jest potrzebnych do transportu 1 960 ton ładunku w ciągu miesiąca, jeśli każdy pojazd może być używany przez 21 dni w miesiącu, a średni czas transportu wynosi 3 dni?

W tabeli zostały podane całkowite koszty związane z magazynowaniem, w okresie od stycznia do marca 2012 r. Wartość rozchodu występującego w magazynie w tym okresie wyniosła 1 500 zł. Całkowity koszt magazynowania materiałów, przypadający na przyjętą wartościową jednostkę rozchodu wynosi

| Miesiące w roku 2012 | Całkowite koszty w złotych | |

|---|---|---|

| Koszty stałe | Koszty zmienne | |

| styczeń do marca | 2 500,- | 3 500,- |

Cena składowania jednej palety to 1 zł dziennie, koszt rozładunku wynosi 5 zł za paletę, a załadunku 6 zł za paletę. Całkowite wydatki związane z operacjami magazynowymi (rozładunek, składowanie, załadunek) dla 20 palet przez 10 dni będą równe?

Który wydatek związany z zarządzaniem magazynem należy do kosztów zmiennych dotyczących uzupełniania stanów magazynowych?

Średni miesięczny popyt w przedsiębiorstwie PXM na asortyment sportowy wyniósł 550 sztuk. Największym zainteresowaniem cieszyło się zapotrzebowanie wynikłe w II tygodniu badanego miesiąca na piłkę siatkową, które wyniosło 650 sztuk, a najmniejszym zainteresowaniem cieszyły się piłki do koszykówki - 80 sztuk w tygodniu IV badanego miesiąca. Ustal wskaźnik sezonowości na tydzień II i IV.

| II tydzień | IV tydzień | |

|---|---|---|

| A. | 1,18 | 0,15 |

| B. | 1,18 | 0,13 |

| C. | 1,11 | 0,11 |

| D. | 1,10 | 0,10 |

Na rysunku przedstawiono

Jak nazywa się obszar wiedzy zajmujący się adaptacją maszyn i urządzeń do potrzeb fizycznych oraz psychicznych ludzi?

Przedsiębiorca swoje produkty pakuje do plastikowych kubeczków, które następnie umieszcza w tekturowym pudle. Zgodnie z przedstawionym fragmentem Ustawy o gospodarce opakowaniami i odpadami opakowaniowymi przedsiębiorca powinien wykazać poziom recyklingu odpadów opakowaniowych na poziomie

| Ustawa z dnia 13 czerwca 2013 r. o gospodarce opakowaniami i odpadami opakowaniowymi Załącznik nr 1 docelowy poziom odzysku i recyklingu odpadów opakowaniowych | |||

|---|---|---|---|

| Poz. | Odpady opakowaniowe powstałe z | Poziom w % | |

| rodzaj opakowań | odzysk | recykling | |

| 1 | opakowań razem | 61 | 56 |

| 2 | opakowań z tworzyw sztucznych | – | 23,5 |

| 3 | opakowań z aluminium | – | 51 |

| 4 | opakowań ze stali, w tym z blachy stalowej | – | 51 |

| 5 | opakowań z papieru i tektury | – | 61 |

| 6 | opakowań ze szkła | – | 61 |

| 7 | opakowań z drewna | – | 16 |

Dokumenty stosowane do transportu towarów w kolejnictwie to