Pytanie 1

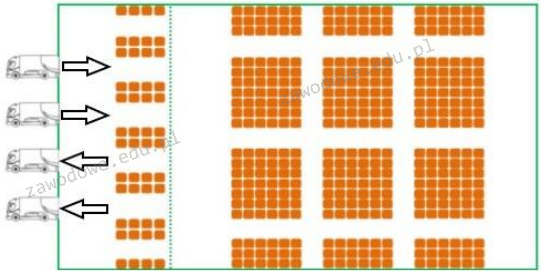

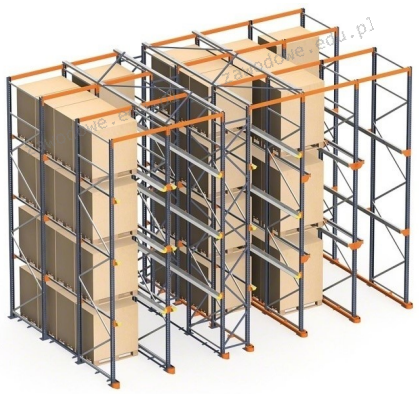

Który układ technologiczny magazynu i z wykorzystaniem której technologii składowania jest przedstawiony na rysunku?

Wynik: 22/40 punktów (55,0%)

Wymagane minimum: 20 punktów (50%)

Który układ technologiczny magazynu i z wykorzystaniem której technologii składowania jest przedstawiony na rysunku?

Tabela przedstawia kwartalne koszty działalności firmy logistycznej. Firma, w tym okresie zrealizowała 100 usług logistycznych. Koszt jednostkowy świadczonej usługi wyniósł

| Wyszczególnienie | Wartość w złotych |

|---|---|

| koszty usług transportowych | 55 000 |

| koszty usług spedycyjnych | 25 000 |

| factoring | 20 000 |

| Razem | 100 000 |

Model relacji biznesowych w internecie, który dotyczy realizacji transakcji elektronicznych między przedsiębiorstwami a klientem, nosi nazwę

Zaopatrzenie linii produkcyjnej w materiały odbywa się w regularnych cyklach przez

Która metoda wydawania towarów z magazynu uwzględnia datę przydatności produktu?

W tabeli podano dane dotyczące zapotrzebowania na przewóz w miesiącach maj - lipiec. Wiesz też, że dostępność pojazdu wynosi 20 dni w miesiącu, średnia długość trasy 2 dni, a średnia ładowność 7 ton. Liczba środków transportu potrzebna na miesiąc czerwiec wynosi

| Miesiąc | Zapotrzebowanie przewozu [w tonach] |

|---|---|

| Maj | 1 300 |

| Czerwiec | 2 100 |

| Lipiec | 2 500 |

Jaki jest przeciętny roczny koszt utrzymania 1 m2 powierzchni magazynowej, jeżeli całkowite wydatki na magazynowanie przez 12 miesięcy wynoszą 400 000,00 zł, a powierzchnia magazynu to 500 m2?

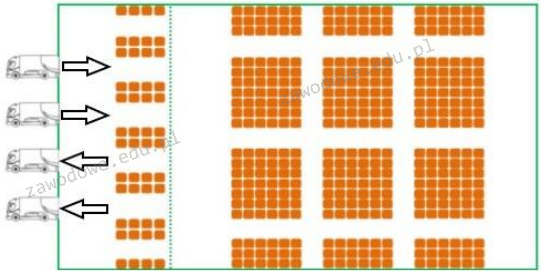

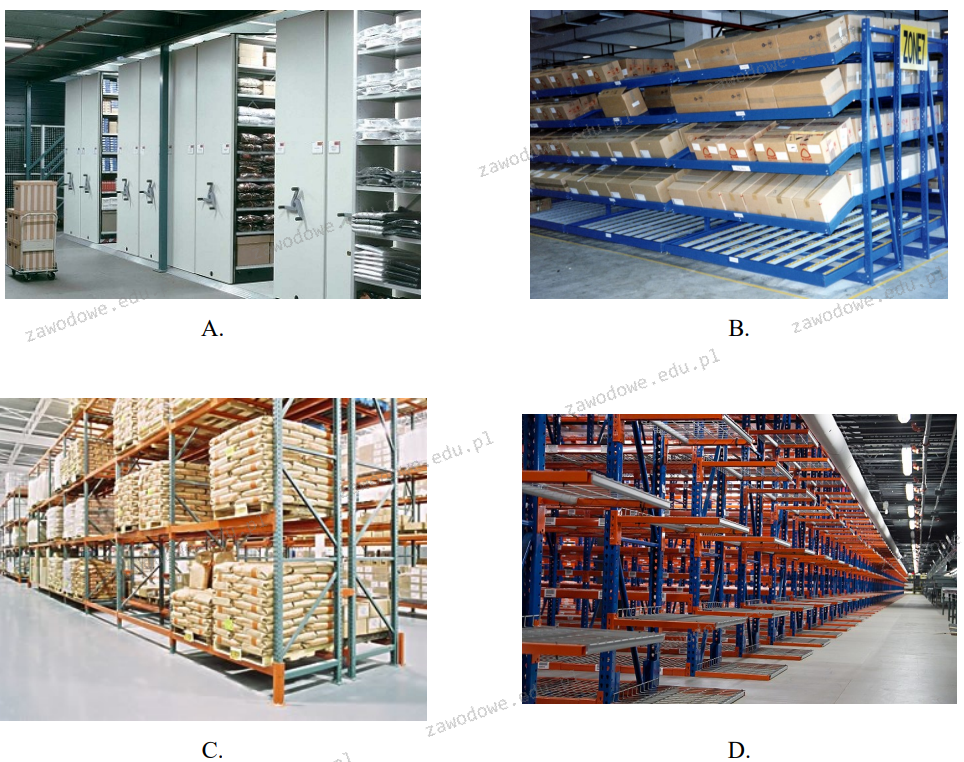

Na którym rysunku przedstawiono regał przepływowy?

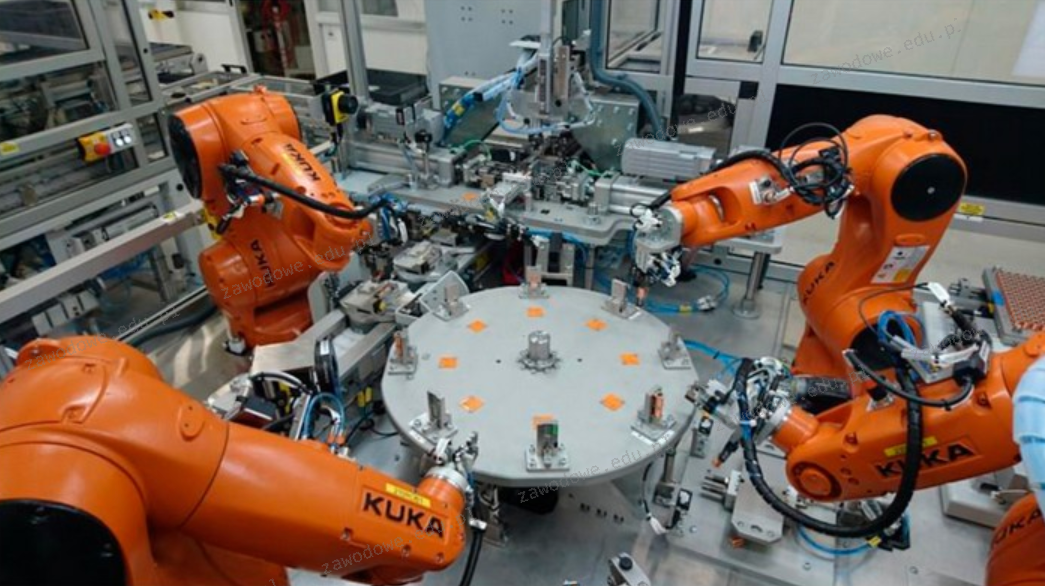

Na ilustracji jest przedstawione stanowisko pracy

Dokumentem, który odnosi się do wydania towaru w ramach gospodarki magazynowej, jest

Który magazyn oferuje najniższy koszt wyładunku i składowania 12 t ładunku przez 7 dni (tydzień)?

| Magazyn | Cennik |

|---|---|

| I. | Brak opłat za wyładunek Składowanie: 10,00 zł/t/dzień |

| II. | Wyładunek: 1,50 zł/t Składowanie: 8,00 zł/t/dzień |

| III. | Wyładunek: 2,00 zł/t Składowanie: 6,00 zł/t/dzień |

| IV. | Brak opłat za wyładunek Składowanie: 40,00 zł/t/tydzień |

Jaką czynność wykonuje się w obszarze kompletacji?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Gdy na różnych etapach dystrybucji danego towaru bierze udział wiele podmiotów, takich jak hurtownie i detaliści, mówimy o kanale dystrybucji

Na rysunku przedstawiono regał paletowy

W zakładzie zajmującym się produkcją napojów, surowce na linię produkcyjną z zbiorników magazynowych powinny być dostarczane przy pomocy

Jakie będzie pole powierzchni modułu przechowalniczego, jeśli paletowe jednostki ładunkowe są ułożone prostopadle na paletach przemysłowych o wymiarach 1 200 x 1 000 mm oraz droga manipulacyjna ma szerokość 3 m?

Korzystając z informacji zawartych w tabeli określ kraj pochodzenia produktu, na którym umieszczono przedstawiony kod kreskowy EAN.

| Kraj producenta według prefiksu | ||

|---|---|---|

| 380 Bułgaria 383 Słowenia 385 Chorwacja 400, 401, 402... do 440 Niemcy 45 i 49 Japonia 46 Rosja 470 Kurdystan 471 Tajwan 474 Estonia 476 Azerbejdżan 475 Łotwa 477 Litwa 478 Uzbekistan 479 Sri Lanka 482 Ukraina 484 Mołdawia 485 Armenia 486 Gruzja 487 Kazachstan 489 Hongkong 50 Wielka Brytania 520 Grecja 528 Liban 529 Cypr | 530 Albania 531 Macedonia 535 Malta 539 Irlandia 560 Portugalia 569 Islandia 57 Dania 590 Polska 594 Rumunia 599 Węgry 600 i 601 RPA 609 Mauritius 611 Maroko 613 Algieria 616 Kenia 618 Wybrzeże Kości Słoniowej 619 Tunezja 621 Syria 622 Egipt 624 Libia 625 Jordania 626 Iran 627 Kuwejt 628 Arabia Saudyjska | 629 Emiraty Arabskie 64 Finlandia 690, 691, 692, 693, 694, 695, 699 Chiny 70 Norwegia 73 Szwecja 742 Honduras 743 Nikaragua 744 Kostaryka 750 Meksyk 754-755 Kanada 759 Wenezuela 76 Szwajcaria 770 Kolumbia 777 Boliwia 779 Argentyna 780 Chile 784 Paragwaj 786 Ekwador 789 Brazylia 80, 81, 82 i 83 Włochy 84 Hiszpania 850 Kuba 858 Słowacja 859 Czechy |

Dokumenty stosowane do transportu towarów w kolejnictwie to

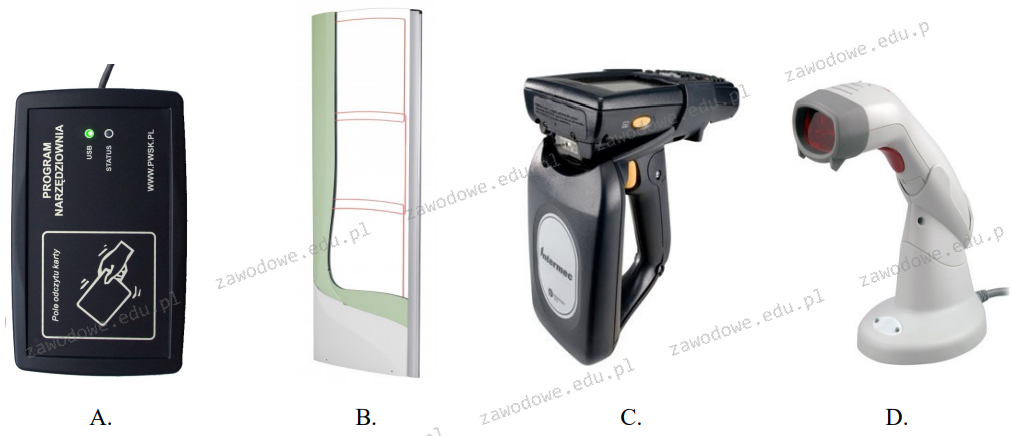

Na rysunku przedstawiono

Który z poniższych systemów informatycznych służy do określenia potrzeb materiałowych w produkcji?

Który wózek naładowny należy zastosować do przewozu kruszywa o gęstości 1,7 t/m3, aby móc nim przewieźć jednorazowo 3 m3 tego ładunku?

| Wózek naładowny | Udźwig [kg] |

|---|---|

| 1. | 2 200 |

| 2. | 4 000 |

| 3. | 5 000 |

| 4. | 6 200 |

Korzystając z informacji zamieszczonych w tabelach, określ którego dnia Centrum dystrybucji I powinno złożyć zamówienie na dostawę.

| Informacje dotyczące sieci dostaw | |||

|---|---|---|---|

| Wyszczególnienie | Zapas początkowy [szt.] | Wielkość dostawy [szt.] | Czas dostawy [dzień] |

| Centrum dystrybucji I | 230 | 100 | 2 |

| Centrum dystrybucji II | 130 | 50 | 1 |

| Magazyn centralny | 200 | 300 | 4 |

| Informacje dotyczące zapotrzebowania brutto w Centrum dystrybucji i | ||||||||

|---|---|---|---|---|---|---|---|---|

| Wyszczególnienie | Dzień | |||||||

| 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | |

| Potrzeby brutto [szt.] | 30 | 50 | 40 | 20 | 50 | 30 | 20 | 40 |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Regulacje dotyczące wyznaczania tras ewakuacyjnych oraz warunków wykonywania ewakuacji są określone przez przepisy

Jaką wartość przyjmie wskaźnik kosztów utrzymania powierzchni magazynowej w ciągu roku, gdy roczny koszt wynosi 450 000 zł, a powierzchnia magazynu to 900 m2?

Osoby pracujące w magazynach, zajmujące się przeładunkiem półtusz zwierzęcych, są narażone na

Jaki rodzaj transportu wewnętrznego cechuje się stałym ruchem?

W procesie projektowania supra- i infrastruktury systemu logistyki produkcyjnej można wyodrębnić kolejne cztery etapy. Na którym etapie projektowania (patrz tabela poniżej) ustala się harmonogram dla transportu wewnątrzzakładowego?

| Etap I | Etap II | Etap III | Etap IV |

|---|---|---|---|

| dobór formy organizacji produkcji | dobór sprzętu ładunkowego i określenie jego liczby | dobór środków transportowych i określenie ich liczby oraz organizacja i planowanie transportu wewnętrznego | ustalenie zapotrzebowania na powierzchnię magazynową oraz wyposażenie zaplecza technicznego |

| A | B | C | D |

W magazynie znajdują się 4 jednostki ładunkowe paletowe (pjł) z napojami w puszkach. Napoje te pakowane są w zgrzewki po 24 sztuki, a następnie układane na palecie w 12 warstwach, gdzie w każdej warstwie znajduje się 8 zgrzewek. Jaką ilość napojów w puszkach należy uwzględnić w arkuszu spisu z natury?

Ile minimum opakowań należy dostarczyć do magazynu, aby zrealizować zamówienie na 870 sztuk wiertarek?

| Nazwa zapasu | Stan magazynowy [szt.] |

|---|---|

| Wiertarki w opakowaniu – gotowy towar | 110 |

| Wiertarki | 1200 |

| Obudowa wiertarki | 55 |

| Opakowania | 200 |

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jak nazywa się zapas znajdujący się w systemie produkcyjnym podczas procesu obróbki?

Brak odpowiedzi na to pytanie.

Zarządzanie zapasami przez producenta, kiedy dostawca wybiera moment i treść dostaw, co zapewnia całkowitą dostępność towarów, to proces

Brak odpowiedzi na to pytanie.

W zależności od rodzaju konstrukcji, magazyny klasyfikowane są na

Brak odpowiedzi na to pytanie.

Cykl produkcyjny to okres, który trwa

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Które urządzenie nie służy do odczytu danych ze znaczników RFID?

Brak odpowiedzi na to pytanie.

Roczny poziom przyjęć do centrum dystrybucji wynosi 180 000 jednostek towarowych na rok. W roku występuje około 300 dni roboczych. Zapas zabezpieczający wynosi 40% dziennego strumienia dostaw i wynosi

Brak odpowiedzi na to pytanie.

Którą z metod zarządzania wydaniami magazynowymi powinno się wdrożyć w mleczarni, kierując się zasadą 'pierwsze traci ważność, pierwsze opuszcza magazyn'?

Brak odpowiedzi na to pytanie.