Pytanie 1

Selekcja i pobieranie materiałów zgodnie z zamówieniami realizowane jest w obszarze

Wynik: 27/40 punktów (67,5%)

Wymagane minimum: 20 punktów (50%)

Selekcja i pobieranie materiałów zgodnie z zamówieniami realizowane jest w obszarze

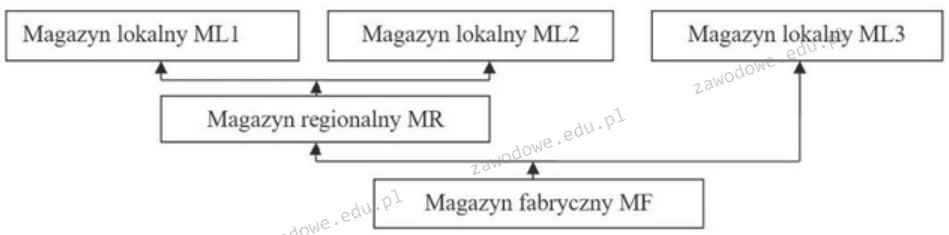

Wskaż właściwą sekwencję działań w analizie sieci dostaw.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Przedstawiona nalepka umieszczona na opakowaniu oznacza

Zgodnie z regułą priorytetu LIFO (Last In First Out) kolejność realizacji zadań jest następująca

| Zadanie | Kolejność przyjęcia |

|---|---|

| a | 2 |

| b | 4 |

| c | 3 |

| d | 1 |

Jaka sytuacja występuje w systemie produkcyjnym, gdy punkt o najniższych możliwościach produkcji ogranicza przepływ towarów oraz materiałów, jednocześnie ustalając granice wydajności dla całego systemu produkcyjnego?

Ilu sztuk wyrobu gotowego brakuje do realizacji prognozy sprzedaży?

| Magazyn | Zapas w szt. | Prognoza sprzedaży w szt. |

|---|---|---|

| ML1 | 20 | 40 |

| ML2 | 10 | 30 |

| ML3 | 10 | 30 |

| MR | 10 | - |

| MF | - | - |

Wykorzystanie metody FIFO w magazynach implikuje, że jako pierwsze wydawane są produkty, które

Dokumentem upoważniającym do wyprodukowania określonej ilości towarów z ustaloną datą jest

Rysunek przedstawia magazyn

W magazynie znajduje się 120 zgrzewek wody gazowanej, z czego 10 zgrzewek stanowi zapas ochronny.

W trakcie transportu do magazynu przybywa 4 paletowe jednostki ładunkowe, każda zawierająca 100 zgrzewek. Oblicz ilość dostępnego zapasu wody gazowanej w zgrzewkach.

Rysunek przedstawia wózek

Stan magazynowy pustaków na dzień 10 czerwca wynosi 8 500 szt. Zgodnie z danymi zawartymi w tabeli stan magazynowy pustaków na dzień 16 czerwca wynosi

| Obrót magazynowy pustaków w dniach 11-15 czerwca | ||

|---|---|---|

| Dokument magazynowy | Dzień wystawienia dokumentu | Wielkość obrotu [szt.] |

| PZ 14/06 | 11 czerwca | 22 400 |

| WZ 22/06 | 12 czerwca | 18 600 |

| WZ 24/06 | 14 czerwca | 11 500 |

| PZ 16/06 | 15 czerwca | 25 000 |

Na podstawie tabeli ustal miesięczną strukturę kosztów logistyki w przedsiębiorstwie produkcyjnym.

| Rodzaj kosztu | Kwota kosztów (zł) |

|---|---|

| Koszty transportu obcego | 1 500,00 |

| Koszty transportu własnego | 4 000,00 |

| Koszty zapasów | 2 500,00 |

| Koszty funkcjonowania magazynów | 2 000,00 |

Firma transportowa realizuje miesięcznie przewozy na dystansie 20 000 km, ponosząc przy tym wydatki w wysokości 80 000 zł. Przy założeniu zysku na poziomie 20% wydatków, firma ustaliła cenę

W magazynie, w którym wykorzystuje się wózki podnośnikowe, materiały zamawiane w największych ilościach powinny być rozsądnie rozmieszczone na regałach na

Przykładem przyjęcia z zewnątrz jest przyjęcie do magazynu

W celu stworzenia specyficznego strumienia danych zawierającego zintegrowane informacje z różnych źródeł, rozpoznawanych przy pomocy identyfikatorów, stosowany jest system

W bieżącym roku miesięczny koszt wynajmu magazynu wynosi 8 000,00 zł. Jak wysoki będzie roczny koszt wynajmu magazynu w przyszłym roku, jeśli cena wzrośnie o 5% w porównaniu do roku obecnego?

Firma wdraża zasady dostaw w systemie Just in Time, dążąc do

Firma otrzymała do magazynu jabłka, pomarańcze oraz cukier, z których przygotuje 6 litrów zamówionego soku owocowego. W ostatnim etapie produkcji do magazynu zwrócono 0,5 kg jabłek, 0,3 kg pomarańczy oraz 1 kg cukru. Jaką informację o wydaniu z magazynu trzeba wpisać w dokumencie WZ?

Jaką metodę ustalania ilości dostaw powinno się wybrać przy bardzo dużych wydatkach na magazynowanie, niskich kosztach transportu oraz ekstremalnie krótkim czasie realizacji zamówienia?

Części do montażu ciągłego komputerów najczęściej są transportowane na Imię produkcyjną potokową za pomocą

Biologiczne przetwarzanie odpadów w określonych warunkach z użyciem mikroorganizmów nazywa się recyklingiem

Magazyn o wysokości składowania 520 centymetrów, zgodnie z danymi zawartymi w tabeli, należy do magazynów

| Podział magazynów ze względu na wysokość składowania | |

|---|---|

| Rodzaj magazynu | Wysokość składowania zapasów [m] |

| Niskiego składowania | do 4,2 |

| Średniego składowania | od 4,2 do 7,2 |

| Wysokiego składowania | od 7,2 do 25 |

| Bardzo wysokiego składowania | ponad 25 |

System, który umożliwia wymianę standardowych dokumentów, zapewnia elektroniczną bazę danych

Ścieżkę realizacji działań produkcyjnych jako sekwencję zadań związanych z wytworzeniem gotowego produktu, według BOM, przedstawia

Rozpoznawanie produktów za pomocą fal radiowych realizuje się, wykorzystując technologię

Rysunek przedstawia wózek

Ile wyrobów gotowych można utworzyć, jeżeli jeden z nich składa się z 3 elementów N oraz 4 elementów G, a do dyspozycji mamy 300 elementów N oraz 200 elementów G?

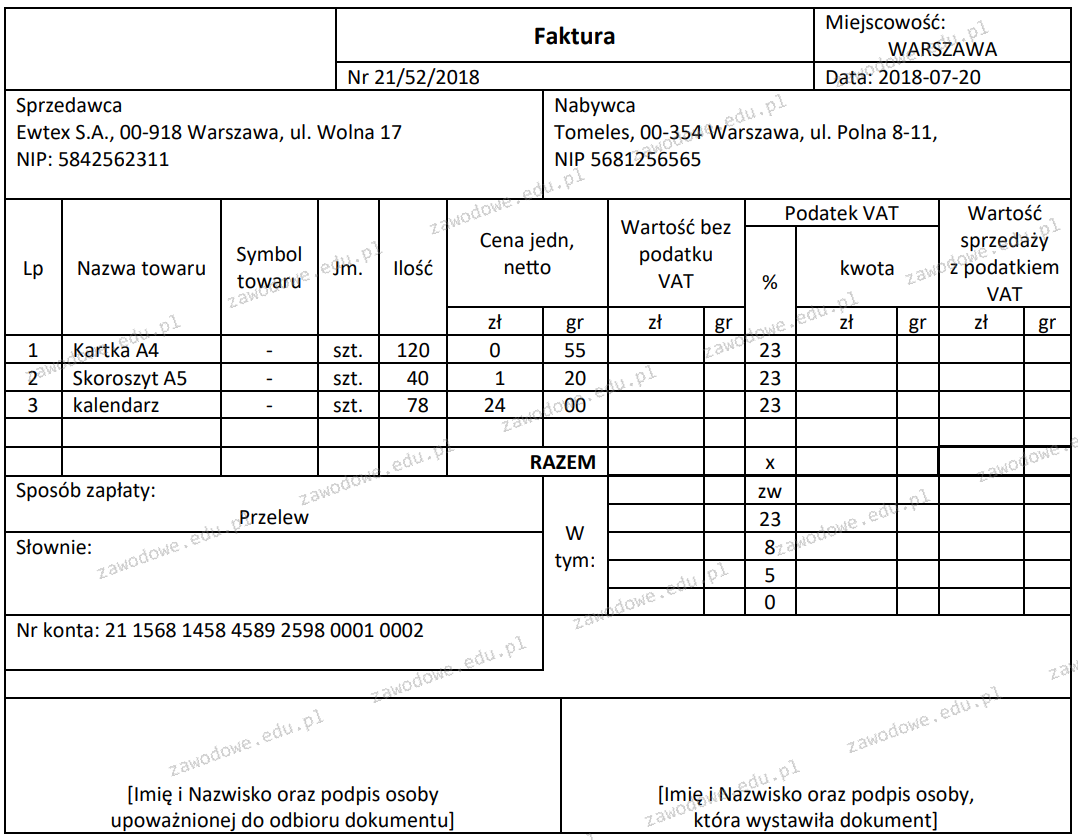

Wartość brutto sprzedanych towarów zgodnie z przedstawioną fakturą wynosi

Stałe zmiany wartości średniej badanej zmiennej zależnej (np. ciągły wzrost) w odniesieniu do innej zmiennej niezależnej (np. czas) określa się mianem

Która zasada inwentaryzacji wskazuje, że określony stan składników majątku firmy powinien być zgodny z rzeczywistością?

W logistyce procesu dystrybucyjnego występują zapasy

Podczas realizacji zadania w magazynie pracownik upadł, doznając złamania kości przedramienia. Jakie działania należy podjąć, aby udzielić poszkodowanemu pierwszej pomocy?

Proces technologiczny, w ramach którego materiał niepełnowartościowy i uszkodzony został wykluczony z dalszej obróbki, pozwala na rejestrację

Kiedy w łańcuchu dostaw biorą udział producent, hurtownik oraz detalista, tworzą oni kanał sprzedaży

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Procesy umożliwiające całkowite lub częściowe wykorzystanie odpadów, które prowadzą do odzyskania zawartych w nich substancji, materiałów lub energii bez stwarzania zagrożenia dla zdrowia i życia, to

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.