Pytanie 1

Zasada wydawania towarów z magazynu, która nakazuje wydawać najpierw produkty, które mają najkrótszy termin ważności, to zasada

Wynik: 27/40 punktów (67,5%)

Wymagane minimum: 20 punktów (50%)

Zasada wydawania towarów z magazynu, która nakazuje wydawać najpierw produkty, które mają najkrótszy termin ważności, to zasada

Tabela przedstawia kwartalne koszty działalności firmy logistycznej. Firma, w tym okresie zrealizowała 100 usług logistycznych. Koszt jednostkowy świadczonej usługi wyniósł

| Wyszczególnienie | Wartość w złotych |

|---|---|

| koszty usług transportowych | 55 000 |

| koszty usług spedycyjnych | 25 000 |

| factoring | 20 000 |

| Razem | 100 000 |

Firma działająca przez 7 dni w tygodniu ma dostarczyć zamówione wyroby 20 stycznia. Proces produkcji, który potrwa 6 dni, musi się zakończyć w dniu przed dostawą. W którym dniu magazyn powinien przygotować materiały do wytwarzania zamówionych wyrobów gotowych, jeżeli musi to nastąpić dzień przed rozpoczęciem produkcji?

Na podstawie liczby uczestników w pojedynczym ogniwie kanału dystrybucji wyróżnia się kanały

Zaletą ekologiczną opakowania jest

W ciągu miesiąca pracownik magazynu odebrał 42 przesyłki, z czego 6 przesyłek było niepełnych. Jaki jest wskaźnik niezawodności dostaw?

Do szkodliwych czynników, które nie są uciążliwe, zalicza się

System ERP to narzędzie, które wspiera codzienną działalność firmy oraz przyczynia się do

Firma złożyła zamówienie na 24 600 kg cukru w hurtowni. W dniu dostawy do magazynu przywieziono 33 paletowe jednostki ładunkowe (pjł) tego cukru. Cukier był pakowany w workach po 25 kg. Na każdej palecie worki z cukrem były ułożone w 8 warstwach, a w każdej warstwie znajdowały się 4 worki. Po przeprowadzeniu kontroli ilościowej magazynier zauważył,

Jaką wartość ma średni wskaźnik wykorzystania strefy składowania w magazynie o całkowitej objętości 8 760 m3, gdy strefa ta zajmuje 75% całkowitej powierzchni, a średni objętościowy ładunek wynosi 5 256 m3?

Cena wytworzenia jednego kalkulatora wynosi 20 zł. Producent dodaje marżę w wysokości 25%. Centrum dystrybucyjne dodaje następnie dodatkowe 20%, a sklep lokalny 10%. Ostatecznie klient płaci za kalkulator

Jakim kosztem zmiennym w firmie zajmującej się produkcją jest

W przypadku bezpośredniego kanału dystrybucji wyróżnia się związek

Dokument, który zawiera zasady dotyczące przygotowania towaru do transportu, potencjalny zakres wymaganej kontroli, rodzaj i ilość dokumentów potrzebnych podczas przewozu, to

Przedstawiony znak oznacza nakaz stosowania ochrony

Magazyn dysponuje przestrzenią składową wynoszącą 12 500 m3. Średnio w tym obiekcie przetrzymywany jest ładunek o objętości 9 375 m3. Jaki jest przeciętny współczynnik wykorzystania strefy magazynowej?

Proszek do pieczenia, działający jako środek spulchniający, jest surowcem o charakterze

Główną zaletą, jaką centra logistyczne przynoszą lokalnym społecznościom w obszarach, w których są usytuowane, jest

W skład kosztów materialnych wchodzą

Zakłady produkujące rowery, otrzymały zamówienie na wykonanie 1 000 rowerów. Biorąc pod uwagę stan zapasów i produkcji w toku ustal, ile kół rowerowych tylnych powinno zamówić przedsiębiorstwo aby zrealizować zamówienie.

| Pozycja zapasu w kartotece magazynowej | Produkcja w toku w szt. | Zapas w magazynie w szt. |

|---|---|---|

| Koła tylne | - | 600 |

| Koła przednie | - | 1 100 |

| Piasta tylna | 200 | 1 800 |

| Piasta przednia | 600 | 400 |

Dział zajmujący się planowaniem określił ilość zużycia materiałów na podstawie norm produkcyjnych w odniesieniu do zaplanowanej produkcji miesięcznej. Aby ustalić zamówienie na konieczne materiały, potrzebne będą dane takie jak

Jak oblicza się udział kosztów magazynowych w łącznej wartości kosztów, przeprowadzając ich analizę?

System produkcji, w którym wyroby są wytwarzane w ustalonym porządku, z zachowaniem stałego interwału pomiędzy kolejnych uruchomieniami lub zakończeniami serii tych samych produktów, dotyczy produkcji

Obowiązki pracownika wynikające z regulaminu pracy, za które ponosi on odpowiedzialność, określamy mianem odpowiedzialności

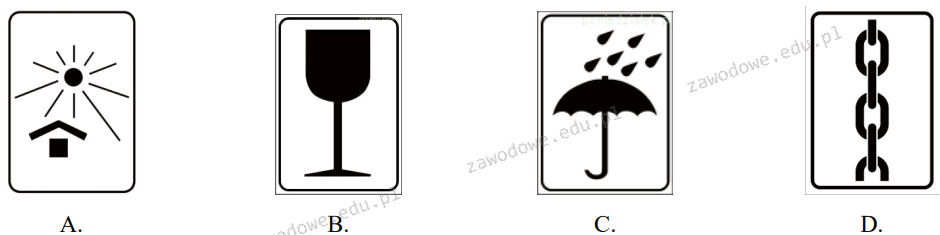

Który z podanych znaków należy umieścić na opakowaniu zbiorczym z tworzywa sztucznego, zawierającym serwisy kawowe z porcelany?

Skutkiem współpracy firmy logistycznej z firmą partnerską zajmującą się transportem w łańcuchu logistycznym jest

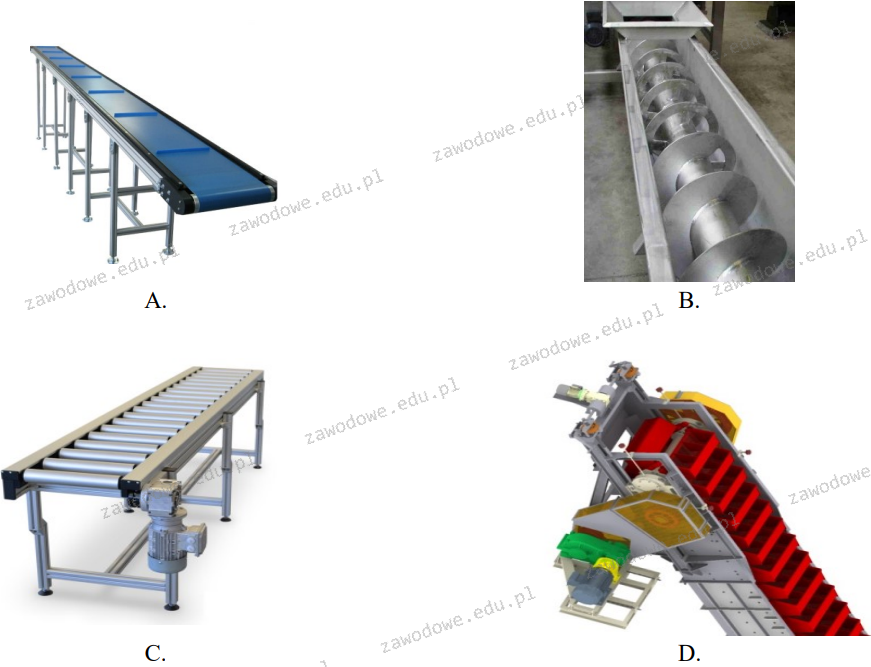

Na którym rysunku przedstawiono przenośnik rolkowy?

W zakładzie zajmującym się produkcją napojów, surowce na linię produkcyjną z zbiorników magazynowych powinny być dostarczane przy pomocy

Najczęściej wykorzystywane kody kreskowe to

W celu przenoszenia półwyrobów pomiędzy stanowiskami w procesie produkcji gniazdowej stosuje się sprzęt transportowy

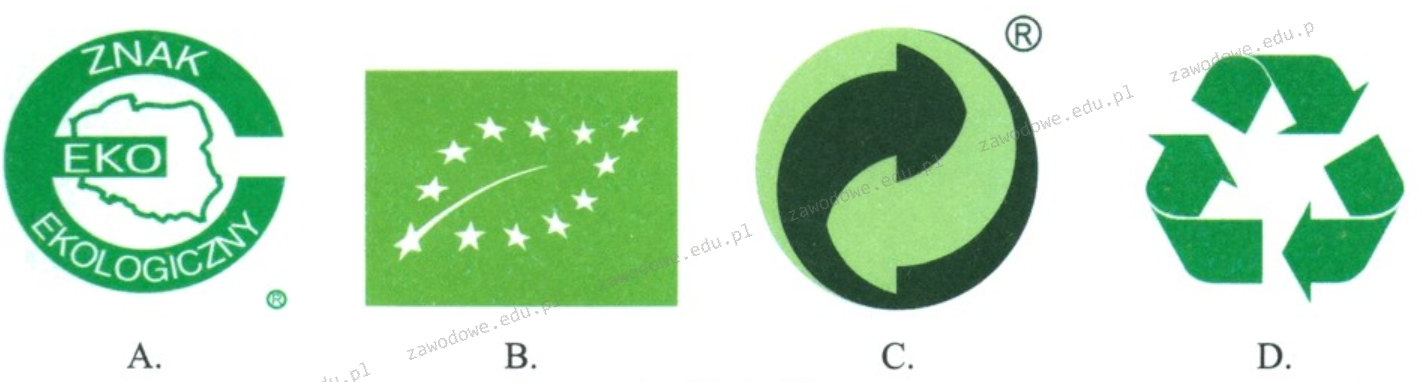

Który znak jest przyznawany przez jednostki akredytacyjne Komisji Europejskiej produktom ekologicznym wytwarzanym w państwach Unii Europejskiej?

Towary drobnicowe, takie jak różne typy śrubek i nakrętek, mogą być przechowywane na regałach

Aby zarejestrować przekazanie materiałów z magazynu do produkcji, magazynier powinien sporządzić dokument

Logistyczny operator realizuje niewielkie zamówienia oraz częste dostawy materiałów do produkcji samochodów. Taki system cechuje się

Identyfikatory GS1 pozwalają na odróżnianie produktów, miejsc oraz innych obiektów występujących

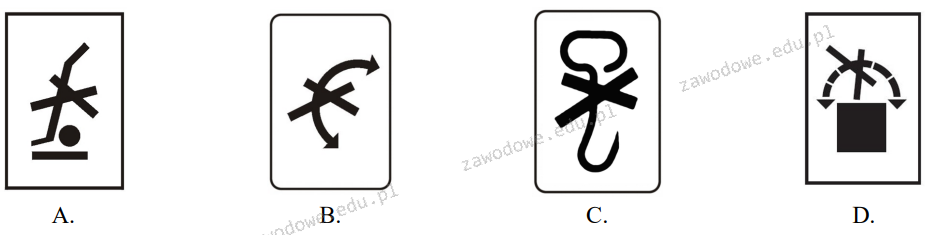

Który znak umieszczany na opakowaniu zabrania podnoszenia wózkami ładunku podczas jego przemieszczania i transportu?

Jaki proces łączy różne elementy w łańcuchu logistycznym?

Która z metod oceny jakości odebranych towarów opiera się na obserwacjach wykonywanych za pomocą zmysłów?

Ogółem procesy logistyczne analizowane w kontekście całego kraju dotyczą

Regularne zużycie zapasów materiałowych oraz ich zamawianie w ustalonej ilości i z określoną częstotliwością umożliwia w firmie tworzenie zapasu