Pytanie 1

Wrzeciennik wiertarki to element obrabiarki, który jest ustawiony osiowo z prowadnicami i pełni funkcję

Wynik: 17/40 punktów (42,5%)

Wymagane minimum: 20 punktów (50%)

Wrzeciennik wiertarki to element obrabiarki, który jest ustawiony osiowo z prowadnicami i pełni funkcję

Jaką metodę obróbczej należy zastosować, aby usunąć 0,5 mm naddatku z obrabianej powierzchni?

W jakim zakresie temperatur należy wykonać wyżarzanie normalizujące stali C45? Wykorzystaj informacje zamieszczone w tabeli.

| Obróbka cieplna wybranych stali do ulepszania cieplnego | ||||

|---|---|---|---|---|

| Znak stali | Wyżarzanie normalizujące [°C] | Ulepszanie cieplne | ||

| Hartowanie [°C] | Środek oziębiający | Odpuszczanie [°C] | ||

| C35 | 860÷900 | 840÷880 | woda lub olej | 550÷660 |

| C40 | 850÷890 | 830÷870 | ||

| C45 | 840÷880 | 820÷860 | ||

| C50 | 830÷870 | 810÷850 | woda lub olej | |

| C55 | 825÷865 | 805÷845 | ||

| C60 | 820÷860 | 800÷840 | ||

Jakie są metody zabezpieczenia antykorozyjnego prowadnic obrabiarki?

Celem podgrzania połączenia śrubowego w przedziale temperatur 150÷200°C podczas demontażu jest

Do manualnej obróbki elementów maszynnie kwalifikuje się

Aby pozbyć się naddatku wynoszącego od 0,3 do 0,5 mm w trakcie końcowego piłowania, stosuje się pilnik

Nakrętka rzymska znajduje zastosowanie

Szybki pomiar w obszarze produkcji przeprowadza się przy użyciu

W trakcie realizacji połączenia nitowanego na zimno, konieczne jest wykonanie otworu

Z jakiego materiału najczęściej produkuje się miękkie nakładki na szczęki imadła?

Który z narzędzi pomiarowych jest używany do identyfikacji pęknięć w wale korbowym?

Jaki sposób obróbki powinno się zastosować do wykonania gwintu charakteryzującego się wysoką precyzją, odpornością i gładkością?

Na jakiej obrabiarce można zrealizować rowek w kształcie jaskółczego ogona?

Jakiego rodzaju materiał do spawania wymaga użycia gorącego powietrza jako źródła ciepła?

Które z oznaczeń wskazuje na luźne pasowanie według zasady stałej gniazda?

Wybór smarów oraz innych materiałów eksploatacyjnych dla urządzenia opiera się na

Ocena stanu technicznego złączy hydraulicznych przeprowadzana jest na podstawie badania

Pierwszym krokiem w ocenie jakości przeprowadzonych prac konserwacyjnych oraz naprawczych maszyn i urządzeń jest

Montaż zgodny z zasadą dopasowania polega na osiąganiu wymaganej precyzji montażowej poprzez

Powłoka emalii ceramicznej pokrywająca powierzchnię elementu budowlanego nie wykazuje odporności na

Wykonywanie otworów o zróżnicowanej średnicy w masywnych konstrukcjach realizuje się przy użyciu wiertarki

Nawiercanie zewnętrznych krawędzi otworów na nity realizuje się w celu

Ocena jakości naprawionego cięgna metodą klejenia opiera się na przeprowadzaniu badań

Ostatnim krokiem przy tworzeniu otworu ϕ10H7 jest

Mosiądz to stop, który powstaje z

Aby przeprowadzić kontrolę walcowości, należy użyć czujnika zegarowego oraz

Jaki opis najlepiej pasuje do stali?

Degradacja metali spowodowana oddziaływaniem suchych gazów lub cieczy nieprzewodzących elektryczności określana jest mianem korozji.

Jakie narzędzie stosuje się do kontroli luzów podczas montażu?

Wytaczaki wykorzystuje się w procesie skrawania na

Jakie materiały są wykorzystywane do produkcji panewki łożyska ślizgowego?

Jaką metodą łączy się urwane taśmy piłowe do obróbki metali?

Które z poniższych zaleceń nie odnosi się do bezpiecznego użytkowania narzędzi ręcznych oraz elektronarzędzi?

Jakie zabezpieczenie należy stosować przy pracy z urządzeniami elektrycznymi?

W której z technik obróbki ręcznej stosuje się pastę z dodatkiem proszku diamentowego?

Na podstawie danych w tabeli wskaż symbol mikrowyłącznika osłony uchwytu.

| Wykaz elektrycznych elementów i części zamiennych | |

| Element na maszynie | Symbol |

| Silnik główny | JW3134 |

| Przycisk START/STOP | 61-3465.2/6 |

| Przycisk STOP AWARYJNY | 61-3440.4/1 |

| Mikrowłącznik osłony przekładni | 15G-22B |

| Mikrowłącznik osłony uchwytu | 15GD-B |

| Przełącznik zmiany kierunku obrotów | C1560ATBB |

Jak ocenia się jakość powierzchni po ręcznym skrobaniu?

Jakiego typu połączenia rozłączne wykorzystuje się przy instalacji przewodów rurowych?

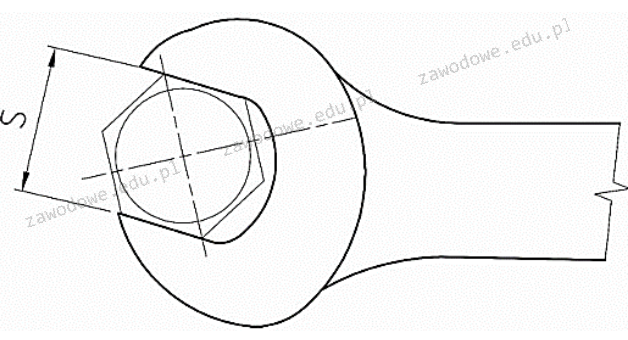

Określ wymiar klucza płaskiego służącego do dokręcenia śruby M16. Wykorzystaj informacje zamieszczone w tabeli.

| Wymiar łba śruby metrycznej pod klucz płaski | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Oznaczenie gwintu metrycznego | M3 | M4 | M5 | M6 | M8 | M10 | M12 | M16 | M20 | M24 | M30 |

| Wymiar klucza S [mm] | 5,5 | 7 | 9 | 10 | 14 | 17 | 19 | 24 | 30 | 36 | 46 |