Pytanie 1

Jakie będą koszty wyładunku dostawy, jeżeli stawka roboczogodziny wózka widłowego wynosi 20 zł, a pracownik jest opłacany kwotą 8 zł za godzinę, i wyładunek potrwa 6 godzin?

Wynik: 26/40 punktów (65,0%)

Wymagane minimum: 20 punktów (50%)

Jakie będą koszty wyładunku dostawy, jeżeli stawka roboczogodziny wózka widłowego wynosi 20 zł, a pracownik jest opłacany kwotą 8 zł za godzinę, i wyładunek potrwa 6 godzin?

Który znak należy umieścić na opakowaniu zawierającym towary szybko psujące się?

Jaka jest minimalna ilość wózków widłowych potrzebnych w magazynie, w którym średni obrót magazynowy paletowych jednostek ładunkowych (pjł) wynosi 248 szt./h, a norma czasu pracy jednego wózka to 3 min/pjł?

W magazynie realizowane są zamówienia na materiały według systemu ciągłego monitorowania. W tym systemie, punkt ponownego zamówienia definiowany jest jako stan zapasów

Na podstawie danych zamieszczonych w tabeli określ, które stanowisko obróbki desek osiągnęło najwyższą wydajność.

| Stanowisko 1. | Stanowisko 2. | Stanowisko 3. | Stanowisko 4. |

| czas pracy: 8 godzin liczba desek: 80 szt. | czas pracy: 6 godzin liczba desek: 90 szt. | czas pracy: 4 godzin liczba desek: 48 szt. | czas pracy: 12 godzin liczba desek: 132 szt. |

| A. | B. | C. | D. |

Magazyn o wysokości składowania 520 centymetrów, zgodnie z danymi zawartymi w tabeli, należy do magazynów

| Podział magazynów ze względu na wysokość składowania | |

|---|---|

| Rodzaj magazynu | Wysokość składowania zapasów [m] |

| Niskiego składowania | do 4,2 |

| Średniego składowania | od 4,2 do 7,2 |

| Wysokiego składowania | od 7,2 do 25 |

| Bardzo wysokiego składowania | ponad 25 |

Przedstawiona na rysunku paletowa jednostka ładunkowa (pjł) utworzona jest na palecie EUR o wymiarach 1 200 x 800 x 144 mm. Rozmieszczono na niej 8 jednakowych kartonów w dwóch warstwach, wykorzystując całą powierzchnię palety. Jakie są wymiary (długość x szerokość) kartonów ułożonych na palecie?

Aby ustalić właściwą sekwencję zamawianych produktów oraz przydzielać je do stref składowania, wykorzystuje się wskaźnik COI (cube-per-order-index), który jest obliczany na podstawie zapasu

Jednym ze sposobów zabezpieczania towaru przed uszkodzeniami jest blokowanie. Jego celem jest

Regały o konstrukcji ramowej lub wspornikowej, w których przechowywanie odbywa się bezpośrednio na elementach konstrukcyjnych - belkach poprzecznych, ramach bądź podporach, to typ regału

Na podstawie danych z tabeli ustal średni miesięczny koszt magazynowania w trzech magazynach.

| Magazyn | Koszty magazynowania ogółem | Powierzchnia magazynowa |

|---|---|---|

| Nr 1 | 1 000 zł | 150 m² |

| Nr 2 | 1 100 zł | 150 m² |

| Nr 3 | 1 900 zł | 200 m² |

Który znak należy umieścić na opakowaniu biodegradowalnym?

Jakie mogą być maksymalne wymiary podstawy kartonu umieszczonego na palecie typu EUR, gdy ładunek ma prawo wystawać poza krawędzie palety o 2 cm z każdej strony?

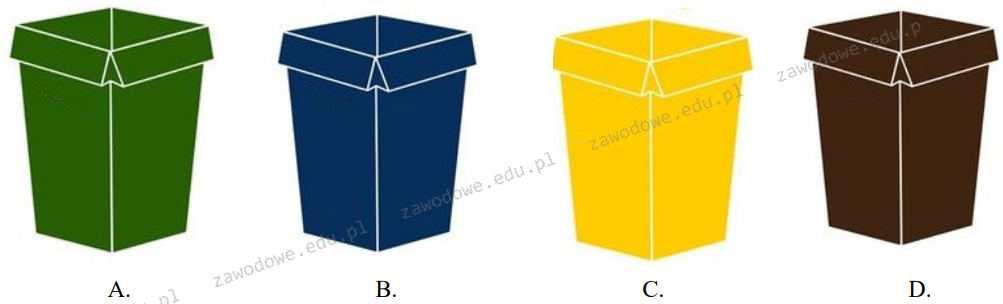

Do którego pojemnika należy wrzucać odpady z papieru, kartonu i tektury?

Zapas awaryjny to zapas

Ustal minimalną szerokość drogi transportowej w magazynie, jeżeli obowiązuje w nim ruch jednokierunkowy bezsilnikowych środków transportowych o szerokości 1 800 mm i ruch pieszych. Wykorzystaj normy zawarte w tabeli.

| Przeznaczenie dróg | Minimalna szerokość drogi, cm | ||

|---|---|---|---|

| Dla bezsilnikowych środków transportowych | Dla silnikowych środków transportowych | ||

| Ruch jednokierunkowy | Tylko dla środków transportowych | b = a + 60 cm | b = a + 60 cm |

| dla środków transportowych i ruchu pieszych | b = a + 90 cm | b = a + 100 cm | |

| Ruch dwukierunkowy | Tylko dla środków transportowych | b = 2a + 90 cm | b = 2a + 90 cm |

| dla środków transportowych i ruchu pieszych | b = 2a + 180 cm | b = 2a + 200 cm | |

Ułożenie ładunków bezpośrednio na podłodze, gdzie stosy zorganizowano w rzędach lub blokach, znajduje zastosowanie w magazynach

W dziale logistyki zakładu przewieziono łącznie 5 000 ton ładunku na dystans 2 000 km, a miesięczne wydatki na transport wyniosły 1 000 000 zł. Jaki jest koszt 1 tonokilometra?

Firma zajmująca się produkcją mleka ocenia realizację działań transportowych i spedycyjnych według wprowadzonego systemu zarządzania jakością. Te zasady są zawarte w

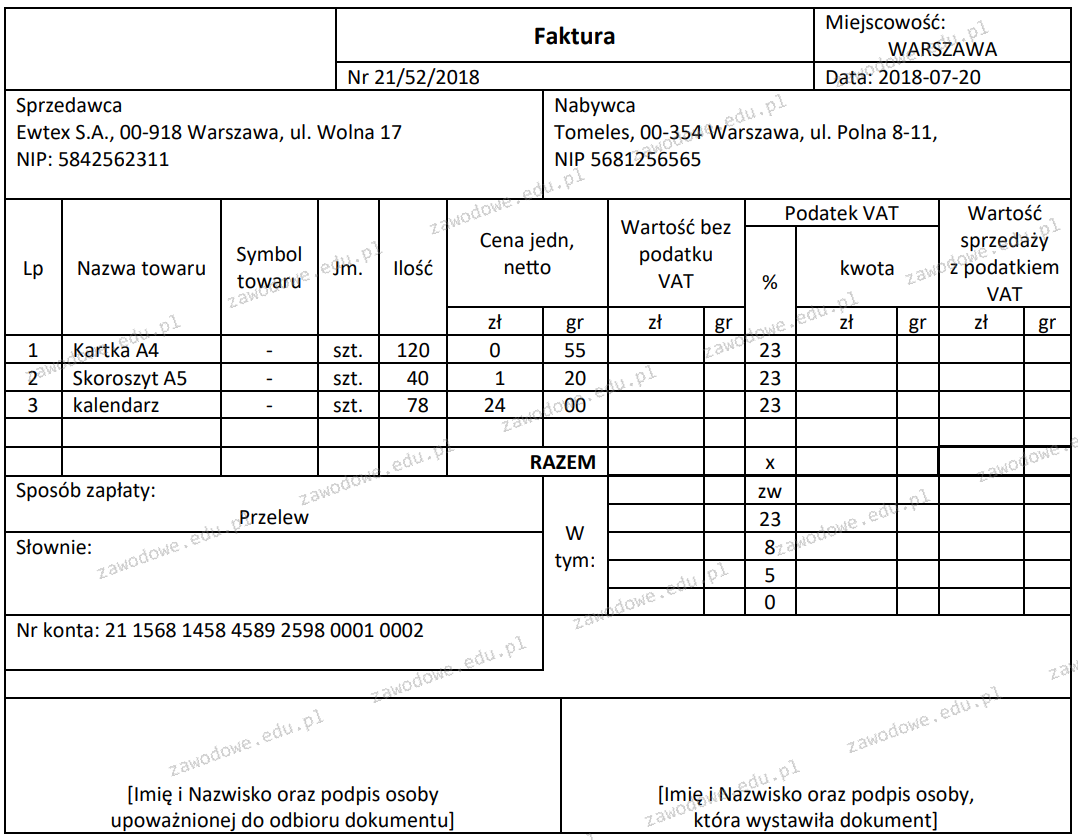

Wartość brutto sprzedanych towarów zgodnie z przedstawioną fakturą wynosi

Wewnątrz zakładu odbywa się transport, który obejmuje przemieszczanie, pakowanie oraz składowanie materiałów w różnych formach.

W miesiącu kwietniu wskaźnik zgodności w realizacji zamówień w magazynie centrum dystrybucyjnego wyniósł 95%. Jaką całkowitą liczbę zamówień skompletowano, jeżeli zrealizowano poprawnie 1 292 zamówienia?

Jaką metodę określania rozmiaru dostaw należy zastosować, jeśli mają one charakter cykliczny, dostępne środki transportu mają ustaloną nośność, a dostawca ustalił minimalną wielkość partii do wydania?

W wyniku integracji działań gospodarczych państw Unii Europejskiej w obszarze logistyki doszło do konsolidacji zarządzania zasobami w materiały i surowce do produkcji, transportem materiałów oraz dystrybucją produktów gotowych. Umożliwiło to stworzenie

Opłaty za przejazd samochodem po drogach krajowych uzależnione są między innymi od

Wśród 30 dostaw przedsiębiorstwa zrealizowanych 3.12.2012 roku, 5 było niewłaściwych, a 2 dostawy dotarły po terminie ustalonym w umowie. Jaki był wskaźnik niezawodności dostaw (w %)?

Transportem, który nie wchodzi w skład transportu kolejowo-drogowego, jest transport

Jaką kwotę trzeba przeznaczyć na uzupełnienie zapasów, jeśli w analizowanym okresie popyt wynosi 100 sztuk, a każda dostawa to 25 sztuk i kosztuje 50 zł?

Które rodzaje regałów w magazynie wymagają stosowania zasady LIFO?

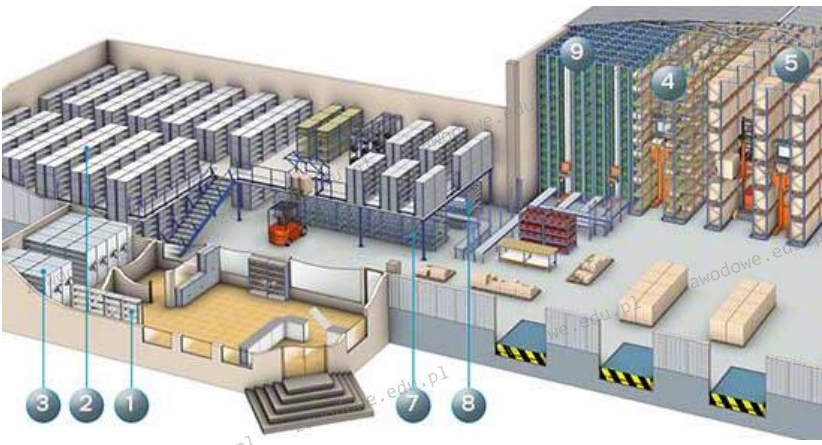

Którym numerem na rysunku oznaczono regały obsługiwane przez układnice i przenośniki?

Który rodzaj zapasu służy do zmniejszenia różnicy pomiędzy przewidywanym zapotrzebowaniem a nagłym wzrostem potrzeb na towar w trakcie całego cyklu dostaw?

W logistyce procesu dystrybucyjnego występują zapasy

Opakowanie, chroniąc towar przed mikroorganizmami, zabezpiecza go przed innymi czynnikami

Część zmienna każdego zapasu w magazynie, która jest systematycznie wykorzystywana i uzupełniana przez następne dostawy, określa się mianem zapasu

Jak nazywa się system technologiczny magazynu, w którym strefa przyjęć znajduje się po tej samej stronie co strefa wydania, a załadunek może mieć miejsce w dokach załadunkowych lub rozładunkowych?

Koszty związane z tworzeniem zapasów określamy jako wydatki

W przedsiębiorstwie logistycznym, w procesie magazynowania można wyróżnić etapy jego realizacji, które określają następujące obszary funkcjonalne?

Magazyn wypożyczył 3 owijarki do palet oraz 2 urządzenia do taśmowania na okres 30 dni. Oblicz na podstawie zamieszczonego cennika wartość netto usługi wypożyczenia urządzeń.

| Nazwa urządzenia | Jednostkowa cena netto* zł |

|---|---|

| Rampa mobilna | 100,00 |

| Owijarka do palet | 80,00 |

| Podnośnik stołowy | 50,00 |

| Urządzenie do zgrzewania | 70,00 |

| Urządzenie do taśmowania | 60,00 |

Przedstawiony na rysunku znak umieszczony na opakowaniu transportowym oznacza, że nie należy

Oblicz wielkość partii produkcyjnej na podstawie przedstawionego wzoru, jeżeli czas od pobrania materiałów do zakończenia produkcji (tpz) wynosi 27 minut, czas jednostkowy wytwarzania wyrobu (tj) wynosi 0,9 godziny, a wskaźnik (q) 0,05.

| n = tpz q * tj [szt.] |