Pytanie 1

Dostarczanie surowców bezpośrednio do miejsca produkcji, bez konieczności przechowywania zapasów, to podejście

Wynik: 32/40 punktów (80,0%)

Wymagane minimum: 20 punktów (50%)

Dostarczanie surowców bezpośrednio do miejsca produkcji, bez konieczności przechowywania zapasów, to podejście

Część magazynu, która stanowi jego największą jednostkę oraz obejmuje przestrzeń przechowawczą dla zgromadzonych zapasów, określana jest jako strefa

Korzystając z informacji zawartych w tabeli, oblicz średni zapas cykliczny dostaw z ostatnich 10 tygodni.

| Dostawy do magazynu | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Dostawa/tydzień | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Wielkość dostawy [kg] | 150 | 110 | 135 | 140 | 150 | 120 | 100 | 135 | 140 | 125 |

System MRP jest powiązany z planowaniem zapotrzebowania

Analizowana i uśredniona wielkość dostaw lub wartość sprzedaży to

Mikrologistyka obejmuje swoim zasięgiem

W hurtowni dostarczono 12 ton jabłek w cenie 2,45 zł/kg. Podczas odbioru jakościowego towaru magazynier zauważył, że partia 25 kg jabłek nie nadaje się do przyjęcia. Jaką kwotę powinien wpisać magazynier w dokumencie PZ w sekcji dotyczącej wartości przyjętych towarów?

Wśród wewnętrznych elementów przedsiębiorstwa produkcyjnego mających wpływ na wybór metod dystrybucji produktów znajdują się

Spis inwentaryzacyjny powinien być przeprowadzany minimum raz w roku na podstawie bilansu

Zlecanie usług transportowych zewnętrznemu operatorowi oznacza

Racjonalne zarządzanie pozostałościami po produkcji wiąże się z eliminowaniem

W magazynach chłodniczych komory są podzielone na przestrzenie charakteryzujące się wysoką izolacyjnością termiczną oraz paroszczelnością. Komora, zgodnie z klasyfikacją opartą na temperaturze panującej w jej wnętrzu, o zakresie temperatur od -5 do -10°C, określana jest jako komora

Opakowanie produktów dopuszczonych do handlu, które zawiera: informacje o masie jednostkowej produktu, kod kreskowy oraz znaki ostrzegawcze, pełni rolę

W systemie GS1 produkty i usługi w handlu detalicznym są oznaczane identyfikatorem

Do kosztów stałych związanych z utrzymywaniem zapasów zalicza się wydatki

Która z metod oceny jakości odebranych towarów opiera się na obserwacjach wykonywanych za pomocą zmysłów?

Interakcja pomiędzy różnorodnymi segmentami linii produkcyjnej, opierająca się na kartach produktów, ich obiegu oraz analizie, określana jest jako system

Termin dostarczenia zamówienia ustalono na 10 dzień miesiąca. W którym dniu powinno się złożyć zamówienie, jeśli czas realizacji dostawy wynosi 4 dni?

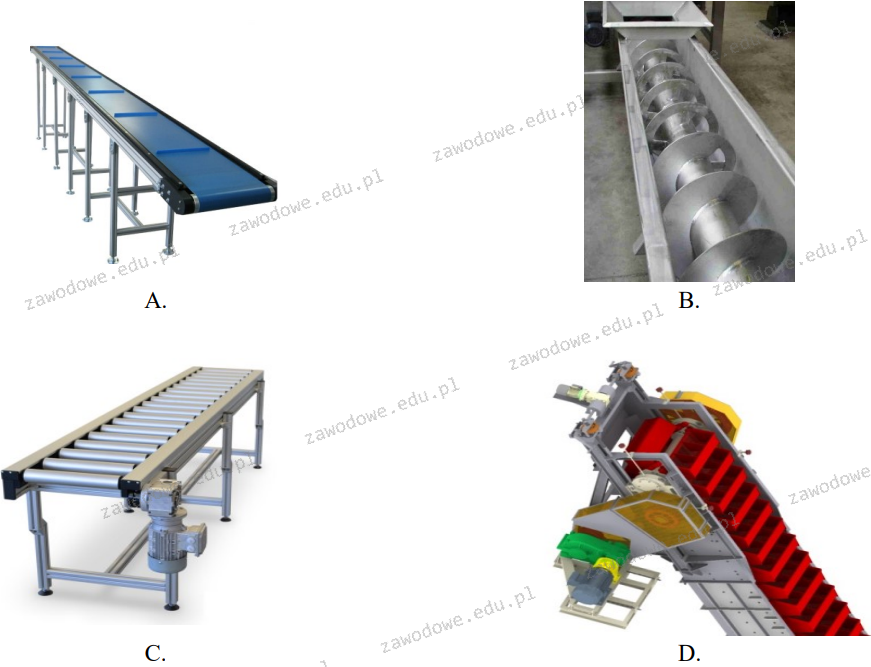

Na którym rysunku przedstawiono przenośnik rolkowy?

Wskaż towary, które zaklasyfikujesz do grupy C według klasyfikacji ABC

| Towar | Ilość | Cena | Wartość | Wartość narastająco | % narastająco |

|---|---|---|---|---|---|

| Masło | 1500 | 2,35 | 3525,00 | 3525,00 | 22,81 |

| Cukier | 1125 | 2,10 | 2362,50 | 5887,50 | 38,09 |

| Jogurt | 850 | 2,40 | 2400,00 | 7927,50 | 51,29 |

| Kefir | 1300 | 1,60 | 2080,00 | 10007,50 | 64,75 |

| Oliwa | 700 | 2,90 | 2030,00 | 12037,50 | 77,88 |

| Ryż | 750 | 2,70 | 2025,00 | 14062,50 | 90,98 |

| Miód | 88 | 12,30 | 1082,40 | 15144,90 | 97,99 |

| Ocet | 70 | 2,30 | 161,00 | 15305,90 | 99,03 |

| Sól | 120 | 1,25 | 150,00 | 15455,90 | 100,00 |

Przygotowując ofertę w reakcji na zapytanie o konkretny produkt, powinno się ją

Rodzaj składowania, który umożliwia natychmiastowy dostęp do każdej jednostki ładunkowej w magazynie, określa się mianem składowania

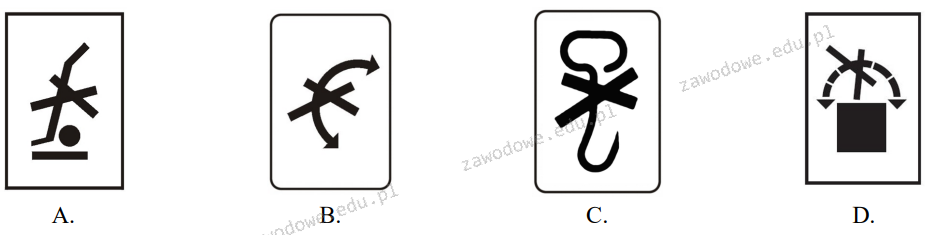

Który znak umieszczany na opakowaniu zabrania podnoszenia wózkami ładunku podczas jego przemieszczania i transportu?

Koszt produkcji 1 litra mleka w mleczarni wynosi 1,00 zł. Zakład sprzedaje mleko z 20% marżą. Jaką kwotę stanowi cena brutto za 1 litr mleka, jeżeli obowiązuje 5% stawka VAT?

Zarządzanie zapasami przez producenta, kiedy dostawca wybiera moment i treść dostaw, co zapewnia całkowitą dostępność towarów, to proces

Głównym celem metody MRP I (Materiał Requirement Planning) jest

Na etapie końcowym dystrybucji występuje

Zapasy buforowe są też określane jako zapasy

Zapas elementów instalacji gazowej, montowanej na specjalne życzenie klienta w warsztacie samochodowym, powinien być zamawiany według systemu

W jakim modelu organizacji transportu jeden pojazd w trakcie pojedynczej trasy dostarcza towar do kilku odbiorców, a po zrealizowaniu dostawy do ostatniego, wraca pusty do miejsca załadunku?

Samodzielne jednostki ekonomiczne nazywane węzłami logistycznymi, składające się z magazynów, terminali przeładunkowych oraz portów, połączone ze sobą siecią dróg tworzą

Korzystając z informacji zawartych w tabeli określ kraj pochodzenia produktu, na którym umieszczono przedstawiony kod kreskowy EAN.

| Kraj producenta według prefiksu | ||

|---|---|---|

| 380 Bułgaria 383 Słowenia 385 Chorwacja 400, 401, 402... do 440 Niemcy 45 i 49 Japonia 46 Rosja 470 Kurdystan 471 Tajwan 474 Estonia 476 Azerbejdżan 475 Łotwa 477 Litwa 478 Uzbekistan 479 Sri Lanka 482 Ukraina 484 Mołdawia 485 Armenia 486 Gruzja 487 Kazachstan 489 Hongkong 50 Wielka Brytania 520 Grecja 528 Liban 529 Cypr | 530 Albania 531 Macedonia 535 Malta 539 Irlandia 560 Portugalia 569 Islandia 57 Dania 590 Polska 594 Rumunia 599 Węgry 600 i 601 RPA 609 Mauritius 611 Maroko 613 Algieria 616 Kenia 618 Wybrzeże Kości Słoniowej 619 Tunezja 621 Syria 622 Egipt 624 Libia 625 Jordania 626 Iran 627 Kuwejt 628 Arabia Saudyjska | 629 Emiraty Arabskie 64 Finlandia 690, 691, 692, 693, 694, 695, 699 Chiny 70 Norwegia 73 Szwecja 742 Honduras 743 Nikaragua 744 Kostaryka 750 Meksyk 754-755 Kanada 759 Wenezuela 76 Szwajcaria 770 Kolumbia 777 Boliwia 779 Argentyna 780 Chile 784 Paragwaj 786 Ekwador 789 Brazylia 80, 81, 82 i 83 Włochy 84 Hiszpania 850 Kuba 858 Słowacja 859 Czechy |

Procedury, które należy stosować w przypadku pożaru, powinny być opisane w

Skrót, którym określane są systemy informatyczne używane do automatycznego zbierania i wprowadzania danych, to

Jakie zasady należy stosować przy przechowywaniu towarów?

Interakcje zachodzące między przedsiębiorstwem a konsumentem końcowym, często realizowane przez Internet, w której inicjatywa należy do firmy, określane są mianem

Maksymalna masa ładunków, które mogą być ręcznie podnoszone i przenoszone przez kobiety podczas stałej pracy, wynosi

Organizowanie, monitorowanie oraz nadzorowanie zarówno dostaw surowców, jak i komponentów do produkcji, stanowi zadanie działu

Przedsiębiorstwo przyjęło zamówienie na 1 000 sztuk kostiumów damskich. Do uszycia jednego kostiumu zużywa się: 3,7 m tkaniny wełnianej, 3 m podszewki, 7 guzików oraz 1 zamek błyskawiczny. Przy uwzględnieniu dysponowanych zapasów magazynowych, zebranych w zamieszczonej tabeli, ustal ile materiałów należy zamówić, aby zrealizować zamówienie.

| Dysponowane zapasy materiałów | ||

|---|---|---|

| Nazwa materiału | j.m. | ilość |

| Tkanina wełniana | m | 1 400 |

| Podszewka | m | 900 |

| Guziki | szt. | 10 000 |

| Zamek błyskawiczny | szt. | 2 000 |

Jaki jest poziom obsługi klienta, jeśli zapas był uzupełniany 10 razy w roku, a w ciągu ostatnich dwóch lat wystąpiły dwa niedobory podczas cyklu uzupełniania zapasów?