Pytanie 1

Zarządzanie obiegiem materiałów oraz surowców w kontekście procesu produkcji dotyczy przepływów fizycznych pomiędzy

Wynik: 26/40 punktów (65,0%)

Wymagane minimum: 20 punktów (50%)

Zarządzanie obiegiem materiałów oraz surowców w kontekście procesu produkcji dotyczy przepływów fizycznych pomiędzy

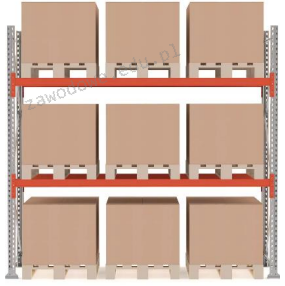

W magazynie znajdują beczki z olejem palmowym w liczbie zgodnej z przedstawionym rysunkiem. Każda beczka jest o pojemności 200 litrów, ale jest wypełniona tylko w 95%. Jaką ilość oleju palmowego należy wpisać do arkusza spisu z natury?

W tabeli podano korzyści użytkowania systemu informatycznego

| Korzyści wynikające z użytkowania systemu informatycznego |

|---|

| Użytkowanie tego systemu usprawnia działanie wielu obszarów przedsiębiorstwa takich jak finanse, logistyka, produkcja, zasoby ludzkie czy obsługa klienta. Do najistotniejszych korzyści związanych z zastosowaniem tego systemu zaliczyć można: wzrost efektywności procesów gospodarczych poprzez zmniejszenie ilości zapasów oraz lepsze wykorzystanie zasobów, ulepszenie procesów zarządzania dzięki połączeniu posiadanych zasobów informacyjnych pochodzących ze wszystkich obszarów działalności oraz sprawne ich przetwarzanie, usprawnienie procesów związanych ze zbieraniem i przetwarzaniem informacji oraz wzrost poziomu ich wiarygodności oraz doskonalenie procesów logistycznych i produkcyjnych. |

System informatyczny wykorzystywany w centrum logistycznym do wspierania zarządzania relacjami z klientem, jest określany skrótem

Zasada, zgodnie z którą ostatnie miejsce otrzymuje harmonogram dostarczania gotowych produktów do klientów, a artykuły do wytworzenia są pobierane z wcześniejszych miejsc, definiuje system zarządzania przepływem materiałów?

W magazynie makaron umieszczono w regale przedstawionym na ilustracji. Na każdej paletowej jednostce ładunkowej jest umieszczony jeden karton. W każdym kartonie znajduje się 60 opakowań jednostkowych makaronu. Ile kilogramów makaronu znajduje się w magazynie, jeżeli jedno opakowanie jednostkowe zawiera 400 g makaronu?

Zjawiska zachodzące w ramach całej gospodarki narodowej określamy jako

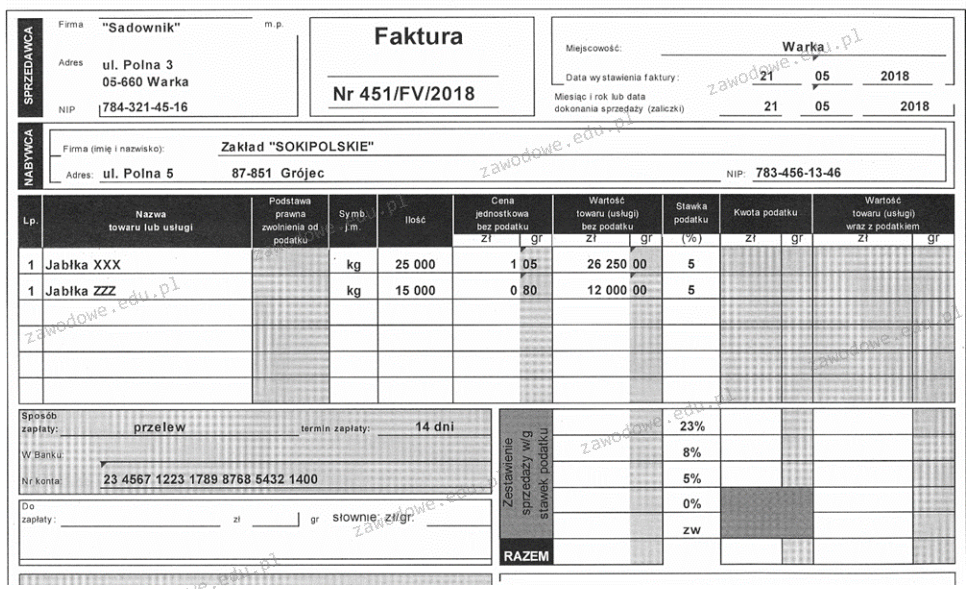

Na podstawie faktury oblicz kwotę podatku w pozycji RAZEM za zakupione materiały.

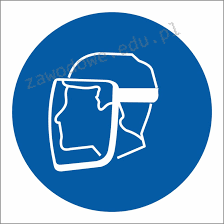

Przedstawiony znak oznacza nakaz stosowania ochrony

Osoba odpowiedzialna za transport maszyn rolniczych za granicę musi dołączyć instrukcję wysyłkową, przygotowaną po jej otrzymaniu i zaakceptowaniu?

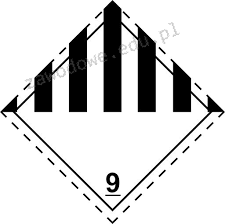

Przedstawiony znak oznacza materiały i przedmioty

W jakiej sieci dystrybucji producent wykonuje działalność dystrybucyjną bez zaangażowania wyspecjalizowanych zewnętrznych jednostek gospodarczych?

Na etapie końcowym dystrybucji występuje

Które przedsiębiorstwo transportowe powinno wybrać centrum dystrybucyjne do dystrybucji ładunku na odległość 100 km, uwzględniając informacje zawarte w tabeli oraz hierarchię kryteriów - dostarczenie towaru po najniższym koszcie i w czasie nie dłuższym niż 2 godziny 15 minut?

| Przedsiębiorstwo transportowe | Średnia prędkość samochodów, km/h | Koszt, zł/1 km |

|---|---|---|

| A. | 40 | 2,00 |

| B. | 45 | 2,50 |

| C. | 50 | 3,00 |

| D. | 55 | 3,50 |

Do wydatków stałych w firmie należy

Podczas procesów wytwórczych konieczne jest zachowanie określonego przez przepisy poziomu przejrzystości powietrza w danym zakładzie. Zgromadzone gazy oraz inne substancje są usuwane przez

Zaplanuj liczbę środków transportu na miesiąc luty wiedząc, że dostępność pojazdu wynosi 20 dni w miesiącu, średni czas transportu 5 dni, a średnia ładowność 5 ton.

| Miesiąc | Zapotrzebowanie przewozu [w tonach] | |

|---|---|---|

| Styczeń | 1500 | |

| Luty | 1800 | |

| Marzec | 2100 | |

Badanie umożliwiające ustalenie, jaki procent kosztów całkowitych stanowią poszczególne pozycje kosztowe, to badanie

Zapasami, które są tworzone z powodu ryzyka wystąpienia nieoczekiwanych zdarzeń w celu utrzymania ciągłości produkcji, są zapasy

Na podstawie przedstawionego cennika oblicz łączny koszt składowania przez 12 dni 20 paletowych jednostek ładunkowych i 5 kontenerów.

| Cennik | ||

|---|---|---|

| Rodzaj jednostki ładunkowej | Składowanie jednej jednostki ładunkowej do 30 dni włącznie | Składowanie jednej jednostki ładunkowej powyżej 30 dni |

| mikrojednostka | 2,50 zł/dzień | 2,00 zł/dzień |

| pakietowa jednostka ładunkowa | 3,20 zł/dzień | 2,80 zł/dzień |

| paletowa jednostka ładunkowa | 2,80 zł/dzień | 2,50 zł/dzień |

| kontener | 32,00 zł/dzień | 29,00 zł/dzień |

Proces technologiczny, w ramach którego materiał niepełnowartościowy i uszkodzony został wykluczony z dalszej obróbki, pozwala na rejestrację

Jaką zasadę reprezentuje metoda FIFO?

Informatyczny system wspomagający zarządzanie magazynami, obejmujący zarówno stany towarów, ich lokalizacje, jak również kierowanie i nadzorowanie działań realizowanych w magazynie oraz w interakcji z produkcją, przyjęciami, wysyłkami i innymi procesami, to system

Roczny poziom przyjęć do centrum dystrybucji wynosi 180 000 jednostek towarowych na rok. W roku występuje około 300 dni roboczych. Zapas zabezpieczający wynosi 40% dziennego strumienia dostaw i wynosi

Jaki jest wskaźnik niezawodności dostaw, jeżeli w trakcie miesiąca dokonano 50 dostaw, z czego 10 było niepełnych, a 2 z nich dotarły nieterminowo?

Dokument celny, który w międzynarodowym transporcie drogowym pozwala na transport towarów bez kontroli celnej przy przejeżdżaniu przez granice krajów tranzytowych oraz na opłacanie ceł w miejscu docelowym towarów, to

Jakie znaczenie ma skrót MRPII w kontekście wdrożonego systemu w przedsiębiorstwie?

Pracownik magazynu przygotowuje dla klienta zamówienie z różnorodnym asortymentem według następujących danych: 12 szt. kawy o wadze 1 000 g, 40 szt. kawy o wadze 500 g, 100 szt. kawy o wadze 250 g oraz 200 szt. kawy o wadze 100 g. Czy pracownik ten wykonuje czynności

Informatyczny system używany do kontrolowania obiegu zapasów w magazynie to

Każdemu towarowi, który różni się od innego na przykład kolorem, wielkością lub metodą pakowania, przypisywany jest unikalny identyfikator

List przewozowy, który został potwierdzony przez przewoźnika, stanowi dowód zawarcia umowy?

Który z przedstawionych opisów dotyczy regału przepływowego zastosowanego w magazynie przedsiębiorstwa produkcyjnego?

| A. | B. | C. | D. |

|---|---|---|---|

| jednostki ładunkowe umieszczane są na paletach stałych | jednostki ładunkowe umieszczane są bezpośrednio na półkach | jednostki ładunkowe umieszczane są w gnieździe składowania | jednostki ładunkowe umieszczane są na bieżniach nośnych |

Średni miesięczny popyt w przedsiębiorstwie PXM na asortyment sportowy wyniósł 550 sztuk. Największym zainteresowaniem cieszyło się zapotrzebowanie wynikłe w II tygodniu badanego miesiąca na piłkę siatkową, które wyniosło 650 sztuk, a najmniejszym zainteresowaniem cieszyły się piłki do koszykówki - 80 sztuk w tygodniu IV badanego miesiąca. Ustal wskaźnik sezonowości na tydzień II i IV.

| II tydzień | IV tydzień | |

|---|---|---|

| A. | 1,18 | 0,15 |

| B. | 1,18 | 0,13 |

| C. | 1,11 | 0,11 |

| D. | 1,10 | 0,10 |

Jaką część procentową stanowi wyodrębniona w procesie klasyfikacji ABC grupa B?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Która z poniższych informacji nie jest powiązana z procesem wymiany wiadomości w systemie EDI?

Skrót, którym określane są systemy informatyczne używane do automatycznego zbierania i wprowadzania danych, to

Oblicz, jaką kwotę brutto należy wpisać na fakturze za 200 sztuk drukarek, gdy cena netto jednej drukarki wynosi 178,00 zł, drukarki są objęte 23% stawką VAT, a klient ma prawo do 23% rabatu?

W systemie kontroli ciągłej monitorowanie poziomu zapasów oraz podejmowanie odpowiednich decyzji odbywa się

Trzy lata temu firma produkcyjna nabyła tokarkę o początkowej wartości 120 000,00 zł. Jaka jest obecna wartość tokarki, jeżeli roczna stopa amortyzacji wynosi 10%, a firma zastosowała liniową metodę amortyzacji?