Pytanie 1

Ile wynosi wartość zapasu nieprawidłowego na podstawie przedstawionego wykresu, jeżeli przedsiębiorstwo posiada zapas o łącznej wartości 120 000,00 zł.

Struktura zapasu przedsiębiorstwa

Wynik: 11/40 punktów (27,5%)

Wymagane minimum: 20 punktów (50%)

Ile wynosi wartość zapasu nieprawidłowego na podstawie przedstawionego wykresu, jeżeli przedsiębiorstwo posiada zapas o łącznej wartości 120 000,00 zł.

Struktura zapasu przedsiębiorstwa

Na rysunku przedstawiono kod

Dokumenty potwierdzające wydania w magazynie, to

Jaką czynność wykonuje się w obszarze kompletacji?

Jakie zasady należy stosować przy przechowywaniu towarów?

Rozpoznawanie produktów za pomocą fal radiowych realizuje się, wykorzystując technologię

Zaplanuj liczbę pojazdów na miesiąc luty wiedząc, że dostępność pojazdu wynosi 20 dni w miesiącu, średnia długość trasy 5 dni, a średnia ładowność 5 ton.

| Miesiąc | Zapotrzebowanie przewozu [w tonach] | |

|---|---|---|

| Styczeń | 1500 | |

| Luty | 1800 | |

| Marzec | 2100 | |

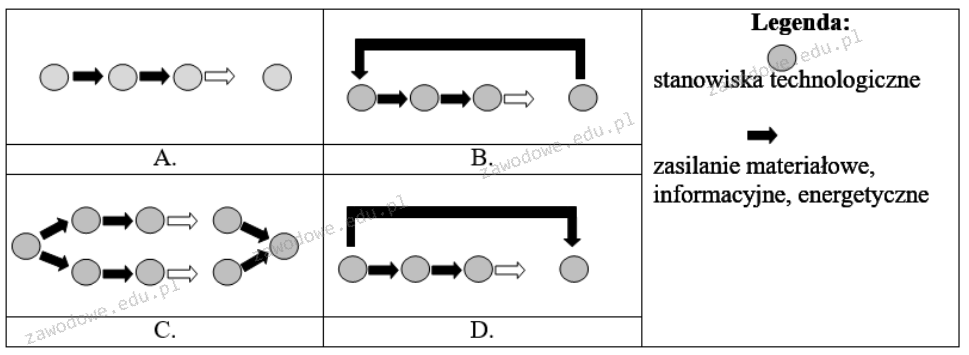

Na którym rysunku przedstawiono proces produkcyjny w strukturze równoległej?

MRP to system informatyczny związany z planowaniem

W strategii działania dystrybucji masowej, aby zapewnić dotarcie produktu do jak największej liczby konsumentów, stosuje się odpowiednie kanały dystrybucji

Tradycyjny model systemu składania zamówień oparty na poziomie informacji realizowany jest przy założeniu, że

Obiekt przestrzenny z odpowiednią organizacją oraz infrastrukturą, który pozwala na przeładunek jednostek transportowych przy użyciu różnych środków transportu to

Do typów magazynów półotwartych można zaliczyć

Na terminalu przeładowywane są kontenery 20’ (6,1 x 2,4 x 2,6 m). Które urządzenie należy wybrać do załadunku kontenerów na wagony, jeżeli w każdym kontenerze znajduje się ładunek o masie 20 ton?

| Urządzenie 1. | Urządzenie 2. | ||

| Udźwig – 45 ton Rozstaw spreadera – do 5,5 m Wysokość podnoszenia – 15 m | Udźwig – 35 ton Rozstaw spreadera – do 8 m Wysokość podnoszenia – 10 m | ||

| Urządzenie 3. | Urządzenie 4. | ||

| Udźwig – 45 ton Rozstaw spreadera – do 4,5 m Wysokość podnoszenia – 15 m | Udźwig – 35 ton Rozstaw spreadera – do 5,5 m Wysokość podnoszenia – 10 m |

Na podstawie danych zawartych w ramce oblicz wartość zapasu materiału A w magazynie na dzień 10 lutego, jeżeli wydania realizowane są zgodnie z metodą LIFO.

Do magazynu przyjęto następujące partie materiałów A: – 3 lutego: 350 kg po 10,00 zł/kg – 4 lutego: 400 kg po 15,00 zł/kg – 6 lutego: 160 kg po 20,00 zł/kg RAZEM: 910 kg Z magazynu wydano następujące partie materiałów A: – 8 lutego: 170 kg – 9 lutego: 500 kg RAZEM: 670 kg |

Jaką wartość ma zapas dysponowany, jeśli zapas transportowy wynosi 150 szt., rezerwa 80 szt., a zapas w magazynie to 200 szt.?

Wyznacz wartość wskaźnika rotacji zapasów w sztukach, jeśli w danym roku sprzedaż wyniosła 600 sztuk, a średni poziom zapasów wyniósł 20 sztuk?

Firma złożyła zamówienie na 24 600 kg cukru w hurtowni. W momencie dostawy do magazynu przywieziono 33 paletowe jednostki ładunkowe (pjł) cukru. Cukier był zapakowany w worki o wadze 25 kg. Na każdej palecie worki z cukrem były zorganizowane w 8 warstwach, z 4 workami w każdej warstwie. W wyniku przeprowadzonej kontroli ilościowej magazynier powinien ustalić

Na podstawie danych zamieszczonych w tabeli ustal, który dostawca nie zrealizował dostawy w uzgodnionym terminie.

| Dostawca | Data otrzymania zamówienia | Uzgodniony termin realizacji dostawy | Data realizacji dostawy |

|---|---|---|---|

| A. | 01.06.2016 r. | 7 dni | 05.06.2016 r. |

| B. | 12.05.2016 r. | 5 dni | 16.05.2016 r. |

| C. | 24.06.2016 r. | 14 dni | 09.07.2016 r. |

| D. | 25.05.2016 r. | 8 dni | 31.05.2016 r. |

Aby zapewnić dostępność oraz dostarczenie produktu jedynie w przypadku jego rzeczywistej potrzeby przez odbiorcę, niezbędne jest istnienie

Działania przedsiębiorstwa zajmującego się produkcją w zakresie transportu swoich produktów do klientów tworzą proces

Brak odpowiedzi na to pytanie.

Co należy zrobić w pierwszej kolejności, gdy osoba w magazynie doświadczy porażenia prądem?

Brak odpowiedzi na to pytanie.

Wśród bezpiecznych technologii usuwania oraz unieszkodliwiania niebezpiecznych odpadów, które stosują metody biologiczne, znajduje się

Brak odpowiedzi na to pytanie.

Który znak umieszczony na opakowaniu towaru informuje, że ładunek należy chronić przed wilgocią?

Brak odpowiedzi na to pytanie.

Na palecie o wymiarach (dł. x szer. x wys.) 1200 x 800 x 150 mm znajdują się 4 kartony ułożone w dwóch warstwach. Wymiary poszczególnych kartonów to 1 200 x 400 x 850 mm (dł. x szer. x wys.). Jaką wysokość gniazda regałowego należy przewidzieć dla składowania tej paletowej jednostki ładunkowej, uwzględniając minimum 100 mm luzu manipulacyjnego na górze?

Brak odpowiedzi na to pytanie.

Tabela przedstawia dane przedsiębiorstwa przewozowego dotyczące liczby zatrudnionych kierowców, liczby kursów dokonanych w dwóch kwartałach badanego roku. Do obliczenia średniej liczby kursów zrealizowanych przez jednego kierowcę zastosowano metodę średniej

| Okres pomiaru | Liczba kierowców | Liczba kursów w kwartale | Średnia liczba kursów zrealizowanych przez jednego kierowcę |

|---|---|---|---|

| I kwartał | 10 | 200 | 20 |

| II kwartał | 25 | 250 | 10 |

Brak odpowiedzi na to pytanie.

Dokument, który określa zalecenia dotyczące temperatury transportu konkretnego towaru spożywczego oraz wymagania termiczne, jakie powinien spełniać środek przewozu, to konwencja

Brak odpowiedzi na to pytanie.

Na podstawie zamieszczonej tabeli określ metodę ustalania wielkości dostawy stosowaną przez ciastkarnię.

| Tygodniowy popyt na cukier, t | 3,0 | 3,5 | 3,5 | 4,5 | 5,5 | 3,0 | 2,5 | 2,0 | 2,5 |

| Wielkość dostawy cukru, t | 10,0 | - | - | 10,0 | - | 10,0 | - | - | - |

Brak odpowiedzi na to pytanie.

Jaką wartość ma końcowy zapas towaru w sieci dystrybucji, jeżeli dostarczono 1 800 szt., początkowy zapas wynosił 2 000 szt., a klient odebrał 3 500 szt.?

Brak odpowiedzi na to pytanie.

Znaki o określonej barwie informują o konieczności używania środków ochrony indywidualnej w miejscach pracy związanych z logistyką?

Brak odpowiedzi na to pytanie.

W systemie GS1 produkty i usługi w handlu detalicznym są oznaczane identyfikatorem

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Przeładunek, który polega na przekształceniu dużych, jednorodnych partii towarów na wiele różnorodnych pakietów asortymentowych, dostosowanych do wymagań konsumentów, określany jest jako

Brak odpowiedzi na to pytanie.

Wybór opakowania dla towaru nie musi brać pod uwagę

Brak odpowiedzi na to pytanie.

Termin określający sytuację, w której towar dostarczony do magazynu jest natychmiast przekazywany dalej do odbiorcy bez etapu składowania, brzmi

Brak odpowiedzi na to pytanie.

Na podstawie cennika usług magazynowych oblicz, ile wyniesie całkowity koszt wynajęcia 350 m2 powierzchni budynków magazynowych zamkniętych i 300 m2 powierzchni placów składowych otwartych na okres dwóch miesięcy.

| Powierzchnia | Magazyny zamknięte | Magazyny półotwarte | Magazyny otwarte |

|---|---|---|---|

| 1 m² - 250 m² | 20 zł/m²/miesiąc | 15 zł/m²/miesiąc | 8 zł/m²/miesiąc |

| 251 m² - 500 m² | 19 zł/m²/miesiąc | 14 zł/m²/miesiąc | 7 zł/m²/miesiąc |

| 501 m² - 750 m² | 18 zł/m²/miesiąc | 13 zł/m²/miesiąc | 6 zł/m²/miesiąc |

| 751 m² - 1000 m² | 17 zł/m²/miesiąc | 12 zł/m²/miesiąc | 5 zł/m²/miesiąc |

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W każdym z procesów logistycznych działania związane z realizowaniem zamówień definiuje plan

Brak odpowiedzi na to pytanie.

Przedstawiono cztery zasady dotyczące gospodarowania opakowaniami i odpadami. Która z nich dotyczy recyklingu?

| Zasada I | Zasada II | Zasada III | Zasada IV |

|---|---|---|---|

| zapobieganie powstawaniu odpadów poprzez technologie czystej mniej odpadotwórczej produkcji | powtórne wykorzystanie odpadów poprzez ulepszanie technologii powtórnego wykorzystania materiałów odpadowych | bezpieczny przewóz odpadów, składowanie na wysypiskach jako rozwiązanie ostateczne | konieczność prowadzenia działań naprawczych w dziedzinie rekultywacji wysypisk |

| A | B | C | D |

Brak odpowiedzi na to pytanie.

Logistyka zajmuje się procesami wyboru dostawców oraz zarządzania zapasami, biorąc pod uwagę ograniczenia rynkowe

Brak odpowiedzi na to pytanie.