Pytanie 1

Ustalone daty wydania poszczególnych produktów gotowych z procesu produkcyjnego to

Wynik: 29/40 punktów (72,5%)

Wymagane minimum: 20 punktów (50%)

Ustalone daty wydania poszczególnych produktów gotowych z procesu produkcyjnego to

Jakie dokumenty magazynowe są tworzone w związku z przyjęciem do magazynu wyrobów gotowych z linii produkcyjnej?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Stolarnia otrzymała zlecenie na wyprodukowanie 100 sztuk krzeseł. Zużycie lakieru na jedno krzesło wynosi 0,2 litra. Zapas bezpieczeństwa nie jest wymagany. Ile litrów lakieru powinno się zamówić do produkcji krzeseł, jeśli w magazynie znajduje się: lakier - 4 litry, krzesła polakierowane - 50 sztuk?

Pracownik magazynu widząc w magazynie taki znak jest zobowiązany do stosowania środków ochrony

Na jaki czas została wydłużona gwarancja na telewizor, jeśli wykryto w nim usterkę, która została zgłoszona do serwisu 01.03.2019 r., a telewizor był w punkcie serwisowym od 15.03.2019 r. do 15.05.2019 r.?

Optymalne wykorzystanie przestrzeni magazynowej w nowoczesnym obiekcie składowym przyczynia się do rozwoju jego

Korzystając z informacji zawartych w tabeli, ustal stan zapasu materiału "A" na dzień 20.06.2020 r.

| Zestawienie przychodów i rozchodów materiału „A" w magazynie | |

|---|---|

| Przychody | Rozchody |

| 07.06.2020 – 200 kg | 09.06.2020 – 185 kg |

| 13.06.2020 – 400 kg | 14.06.2020 – 250 kg |

| 17.06.2020 – 300 kg | 19.06.2020 – 300 kg |

Jaki będzie wskaźnik skupu opakowań, jeśli w danym roku wykorzystano 8 000 szt. skrzyń, a od odbiorców zakupiono 4 800 szt. skrzyń?

Zespół firm współdziałających w procesie dostarczania towarów od dostawców do licznych odbiorców określa się mianem

Jaką rolę odgrywają czynności przeładunkowe w globalnym funkcjonowaniu centrum logistycznego?

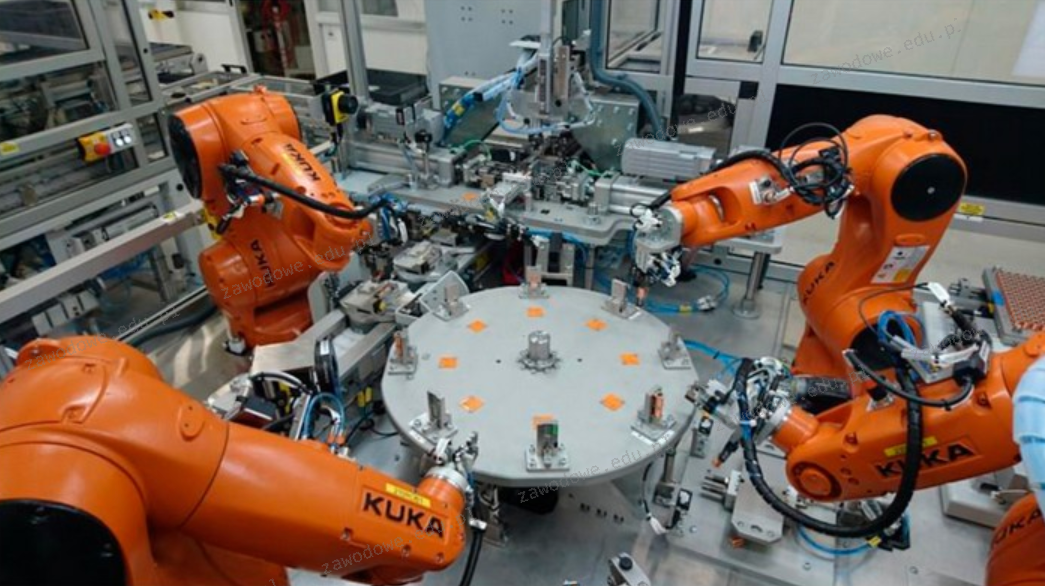

W jakich procesach technologicznych udział człowieka, ze względu na wysiłek fizyczny, jest najmniejszy?

Kiedy linia produkcyjna oraz stanowiska są ze sobą powiązane transporterami i podajnikami, to produkcja ma miejsce w systemie

Partię wyrobów gotowych przetransportowano z magazynu produkcyjnego do magazynu regionalnego. W związku z tym sporządzono dokument

Na podstawie danych zawartych w ramce oblicz wartość zapasu materiału A w magazynie na dzień 10 lutego, jeżeli wydania realizowane są zgodnie z metodą LIFO.

Do magazynu przyjęto następujące partie materiałów A: – 3 lutego: 350 kg po 10,00 zł/kg – 4 lutego: 400 kg po 15,00 zł/kg – 6 lutego: 160 kg po 20,00 zł/kg RAZEM: 910 kg Z magazynu wydano następujące partie materiałów A: – 8 lutego: 170 kg – 9 lutego: 500 kg RAZEM: 670 kg |

Aby zarejestrować przekazanie materiałów z magazynu do produkcji, magazynier powinien sporządzić dokument

Na którym rysunku jest przedstawione wnętrze magazynu wielokondygnacyjnego?

W której beczce możliwe będzie umieszczenie 198 litrów oleju palmowego, jeżeli beczkę należy wypełnić w 90%?

| Beczka 1. | Beczka 2. | Beczka 3. | Beczka 4. | |

|---|---|---|---|---|

| Pojemność [litr] | 189 | 200 | 218 | 220 |

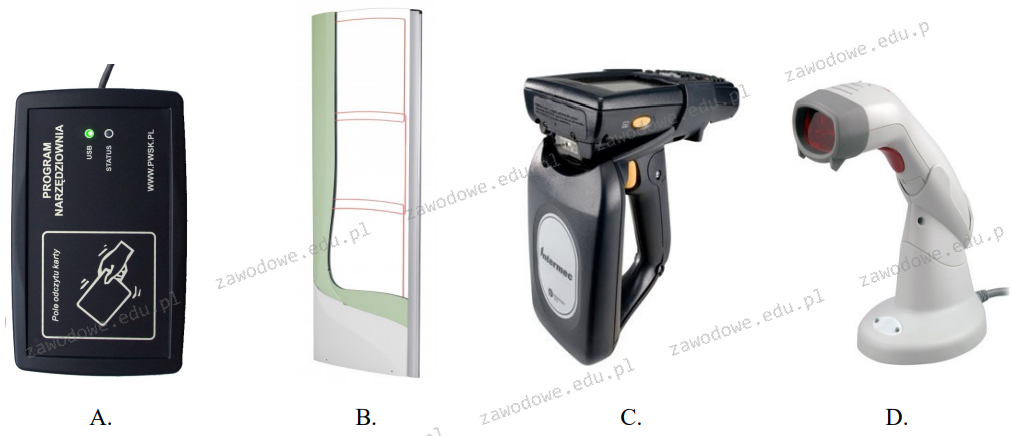

Które urządzenie nie służy do odczytu danych ze znaczników RFID?

Która forma działalności firmy umożliwia klientowi wpływanie na końcowy produkt dzięki możliwości wyboru różnych elementów wyrobu oraz ich dowolnej konfiguracji?

Na ilustracji jest przedstawione stanowisko pracy

System ERP to narzędzie, które wspiera codzienną działalność firmy oraz przyczynia się do

W zamkniętym magazynie, w którym znajdują się środki do prania, umieszczono 50 pojemników z acetonem. Niewłaściwe warunki przechowywania mogą skutkować

W tabeli zostały podane całkowite koszty związane z magazynowaniem, w okresie od stycznia do marca 2012 r. Wartość rozchodu występującego w magazynie w tym okresie wyniosła 1 500 zł. Całkowity koszt magazynowania materiałów, przypadający na przyjętą wartościową jednostkę rozchodu wynosi

| Miesiące w roku 2012 | Całkowite koszty w złotych | |

|---|---|---|

| Koszty stałe | Koszty zmienne | |

| styczeń do marca | 2 500,- | 3 500,- |

Następnym krokiem w procesie magazynowym po zebraniu i przygotowaniu paczki jest?

Materiałem wytworzonym w trakcie procesu produkcyjnego z myślą o sprzedaży jest

System komputerowy stworzony do zarządzania zasobami dystrybucji to system

Producent makaronu przechowuje mąkę w swoim magazynie?

Przy projektowaniu elementów obsługi klienta po transakcji, należy wziąć pod uwagę

W czasie trwania miesiąca (30 dni) dział jakości powinien skontrolować 810 szt. wyrobów gotowych. Ilu pracowników konieczne jest zatrudnienie na każdej zmianie w dziale kontroli jakości, pracującym na trzy zmiany, aby efektywnie wykorzystać zasoby ludzkie, biorąc pod uwagę, że jeden pracownik jest w stanie ocenić 3 wyroby gotowe w trakcie jednej zmiany?

Na podstawie danych zawartych w tabelach ustal, na który dzień należy zaplanować złożenie zamówienia na cukier.

| Przedmiot dostawy | Czas realizacji zamówienia [dzień] |

|---|---|

| Tłuszcz roślinny | 5 |

| Cukier | 3 |

| Polewa kakaowa | 4 |

| Mąka pszenna | 2 |

| Styczeń | 09 styczeń | 10 styczeń | 11 styczeń | 12 styczeń | 13 styczeń | 16 styczeń | 17 styczeń | 18 styczeń |

|---|---|---|---|---|---|---|---|---|

| Tłuszcz roślinny [l] | ||||||||

| Planowana dostawa | 100 | |||||||

| Planowane zamówienie | ||||||||

| Cukier [kg] | ||||||||

| Planowana dostawa | 200 | |||||||

| Planowane zamówienie | ||||||||

| Polewa kakaowa [l] | ||||||||

| Planowana dostawa | 100 | |||||||

| Planowane zamówienie | ||||||||

| Mąka pszenna [kg] | ||||||||

| Planowana dostawa | 300 | |||||||

| Planowane zamówienie | ||||||||

Jedną z metod organizacji przestrzeni magazynowej jest

Jednym ze sposobów na eliminację luki czasowej w dystrybucji jest

W miesiącu lutym planuje się, że koszty magazynowania wzrosną o 5% w stosunku do miesiąca stycznia. Koszty stałe i koszty zmienne utrzymania zapasów w miesiącu lutym wyniosą odpowiednio

| Miesiąc | Całkowite koszty w złotych | |

|---|---|---|

| styczeń | koszty stałe utrzymania zapasów | koszty zmienne utrzymania zapasów |

| 1 000,- | 2 000,- | |

Jaką ilość ziemi uniwersalnej trzeba pobrać z magazynu, aby przygotować 10 800 sztuk doniczek do rozsady kwiatów ozdobnych, jeśli w jednej doniczce znajduje się 0,6 litra ziemi?

Przy realizacji zamówienia odbioru jakościowego towaru, co należy sprawdzić?

Towary są przygotowywane do magazynowania w etapie

Jaką wartość przyjmie wskaźnik kosztów utrzymania powierzchni magazynowej w ciągu roku, gdy roczny koszt wynosi 450 000 zł, a powierzchnia magazynu to 900 m2?

Naruszenie zasad BHP dotyczących ręcznego transportu ciężarów, które przekraczają ustalone limity, może prowadzić do urazów.

Na podstawie danych zawartych w tabeli, oblicz procentowy udział opóźnionych dostaw w łącznej liczbie dostaw w roku 2013.

| Lata | Łączna liczba dostaw | Liczba dostaw nieopóźnionych | Liczba dostaw opóźnionych |

|---|---|---|---|

| 2011 | 50 | 40 | 10 |

| 2012 | 45 | 30 | 15 |

| 2013 | 60 | 45 | 15 |