Pytanie 1

Podstawowe urządzenie przeznaczone do przechowywania towarów w magazynie o złożonej i wielopoziomowej konstrukcji to

Wynik: 19/40 punktów (47,5%)

Wymagane minimum: 20 punktów (50%)

Podstawowe urządzenie przeznaczone do przechowywania towarów w magazynie o złożonej i wielopoziomowej konstrukcji to

Kto odpowiada za analizę kosztów logistycznych związanych z działalnością magazynu?

Planowana sprzedaż w sieci dystrybucji w lipcu to średnia arytmetyczna sprzedaży z trzech poprzednich miesięcy. Na początku lipca w sieci znajdzie się 90 szt. wyrobów gotowych. Oblicz na podstawie danych z tabeli minimalną wielkość produkcji, aby zaspokoić planowane zapotrzebowanie w sieci dystrybucji w lipcu?

| Miesiąc | Wielkość sprzedaży [szt.] |

|---|---|

| Kwiecień | 321 |

| Maj | 510 |

| Czerwiec | 480 |

Na podstawie zamieszczonej tabeli określ metodę ustalania wielkości dostawy stosowaną przez ciastkarnię.

| Tygodniowy popyt na cukier, t | 3,0 | 3,5 | 3,5 | 4,5 | 5,5 | 3,0 | 2,5 | 2,0 | 2,5 |

| Wielkość dostawy cukru, t | 10,0 | - | - | 10,0 | - | 10,0 | - | - | - |

Firma wdraża zasady dostaw w systemie Just in Time, dążąc do

Zorganizowany ciąg działań związanych z zapewnieniem zasobów to

Podczas organizowania transportu ładunków, zwłaszcza tych o dużych rozmiarach lub ciężkich, niezbędne jest ustalenie trasy przejazdu przez

Do wydatków finansowych zaliczamy koszty

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wózek widłowy z przeciwwagą potrzebuje przejazdu o szerokości

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Ilość wkrętów wytwarzanych w ciągu godziny przy użyciu frezarki wynosi 1 000 szt. Jak obliczyć wskaźnik wykorzystania potencjału produkcji frezarki, jeśli w czasie 8 godzin pracy na niej zrobiono 6 400 szt. wkrętów?

Mikrologistyka obejmuje swoim zasięgiem

W każdym z procesów logistycznych działania związane z realizowaniem zamówień definiuje plan

Związki chemiczne szkodliwe, które powstają w procesach przemysłowych, klasyfikowane są jako odpady

Czynność wykonywana w etapie magazynowania towarów to

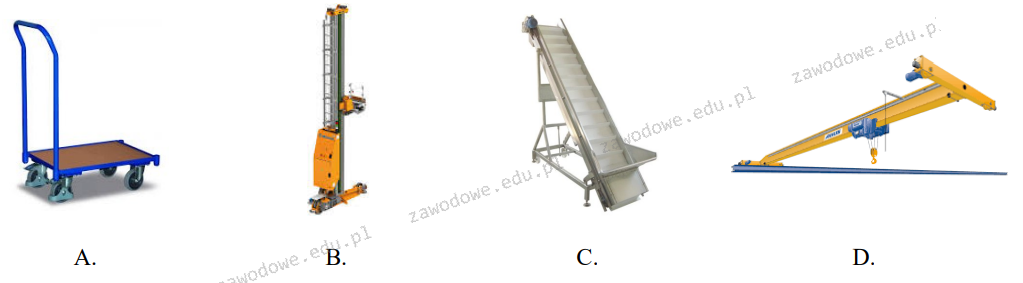

Na którym rysunku przedstawiono urządzenie służące do przemieszczania materiałów sypkich luzem?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W firmie istnieje zapotrzebowanie brutto na 1500 szt. elementu X, który jest częścią produkowanego wyrobu. Stwierdzono, że w magazynie firmy odnotowano 100 szt. tego elementu, a firma oczekuje na dostawę 250 szt. elementu X. Jakie jest pozostałe zapotrzebowanie netto na element X?

Główną zaletą, jaką centra logistyczne przynoszą lokalnym społecznościom w obszarach, w których są usytuowane, jest

Podstawową zasadą w zarządzaniu zapasami jest

W firmie transportowej w ciągu miesiąca przetransportowano 200 ton ładunku na łączną odległość 2 000 km. Jaka jest cena za 1 tonokilometr (tkm), jeżeli koszty transportu wyniosły 40 tys. zł?

Jakie jest zastosowanie listu przewozowego CIM w transporcie?

Jaką wartość netto posiada usługa magazynowa, jeśli faktura opiewa na kwotę 31 734,00 zł brutto, a stawka VAT wynosi 23%?

Do podstawowych środków używanych do tworzenia pakietowych jednostek ładunkowych nie wchodzą

Średnie zapotrzebowanie miesięczne wynosi 100 kg. W pierwszym tygodniu zapotrzebowanie osiągnęło 110 kg, a w drugim 90 kg. Wskaźniki sezonowości dla tych tygodni przedstawiają się odpowiednio

Strategia SCM (Supply Chain Management), mająca na celu budowanie partnerskich relacji między firmami, jest wykorzystywana w procesie

W tabeli przedstawiono opisy zarządzania zapasami grup asortymentów. Który opis dotyczy klasyfikacji XYZ?

| Opis A. | Opis B. |

| Szybka reakcja na potrzeby konsumenta oraz maksymalna redukcja kosztów w całym łańcuchu dostaw. | Poziom utrzymania zapasów tworzą grupy: pierwsza I - największe zużycie, grupa II - średnie zużycie, grupa III - sporadyczne zużywane |

| Opis C. Udział wielkości sprzedawanych grup asortymentowych w I kwartale 2009 przedstawiał się następująco: grupa I – 80%, grupa II – 15%, grupa III – 5% | Opis D. Planowanie potrzeb materiałowych na podstawie prognozowanego popytu. |

Dokumentami, które są wykorzystywane w procesie magazynowym, są następujące dowody:

Rysunek przedstawia

Jakie minimalne wymiary powinno mieć opakowanie kartonowe, w którym będą przechowywane czekoladki zapakowane w metalowe pudełka o wymiarach 20 x 10 x 15 cm (długość x szerokość x wysokość), jeżeli czekoladki mają być układane w 2 warstwach, przechowywane w pionie, a w kartonowym opakowaniu ma się zmieścić 10 opakowań czekoladek? Wymiary opakowania kartonowego należy podać w formacie: długość x szerokość x wysokość.

W jakim modelu organizacji transportu jeden pojazd w trakcie pojedynczej trasy dostarcza towar do kilku odbiorców, a po zrealizowaniu dostawy do ostatniego, wraca pusty do miejsca załadunku?

Mrożone warzywa mogą być przechowywane w magazynie przez kilka miesięcy, jeśli znajdują się w odpowiednim zakresie temperatur

8 listopada 2016 roku przyjęto do magazynu nową dostawę butelek o pojemności 0,5 1 w liczbie 10 000 szt. Na podstawie przedstawionej dokumentacji magazynowej określ, ile wynosi stan zapasu tego materiału po przyjęciu dostawy z dnia 8 listopada 2016.

| Kartoteka magazynowa | ||||||

|---|---|---|---|---|---|---|

| Producent Napojów Owocowych ul. Źródlana 25 60-690 Poznań NIP 781-160-92-15 | Nazwa: Butelka o poj. 0,5 litra Indeks: 848.044.154 | |||||

| Jednostka miary: szt. | Cena zakupu netto: 0,30 zł | |||||

| Lp. | Data | Symbol i numer dowodu | Przeznaczenie | Przychód | Rozchód | Stan |

| 1. | 05.11.2016 | Pz/23/2016 | Do produkcji | 20 000 | - | 20 000 |

| 2. | 06.11.2016 | Rw/36/2016 | Do produkcji | - | 18 500 | 1 500 |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Podane w tabeli elementy infrastruktury punktowej są charakterystyczne dla

|

|

Towary o niskiej rotacji w magazynie umieszcza się

Jaki jest wskaźnik niezawodności dostaw, jeżeli w trakcie miesiąca dokonano 50 dostaw, z czego 10 było niepełnych, a 2 z nich dotarły nieterminowo?

Jaką wartość przyjmie wskaźnik kosztów utrzymania powierzchni magazynowej w ciągu roku, gdy roczny koszt wynosi 450 000 zł, a powierzchnia magazynu to 900 m2?

Dokument wystawiany przez zleceniodawcę, który stanowi szczegółowe uzupełnienie zlecenia spedycyjnego, zawierający takie informacje jak: środek transportu, data, godzina oraz miejsce załadunku, miejsce rozładunku, ilość, typ i wymiary towaru, rodzaj opakowania, dane dotyczące odprawy celnej oraz żądana trasa przewozu, to?