Pytanie 1

Koszty związane z obsługą procesów informacyjnych obejmują koszty

Wynik: 31/40 punktów (77,5%)

Wymagane minimum: 20 punktów (50%)

Koszty związane z obsługą procesów informacyjnych obejmują koszty

Czym kierujemy się przy ustalaniu optymalnej partii zakupów?

Przedstawiono cztery zasady dotyczące gospodarowania opakowaniami i odpadami. Która z nich dotyczy recyklingu?

| Zasada I | Zasada II | Zasada III | Zasada IV |

|---|---|---|---|

| zapobieganie powstawaniu odpadów poprzez technologie czystej mniej odpadotwórczej produkcji | powtórne wykorzystanie odpadów poprzez ulepszanie technologii powtórnego wykorzystania materiałów odpadowych | bezpieczny przewóz odpadów, składowanie na wysypiskach jako rozwiązanie ostateczne | konieczność prowadzenia działań naprawczych w dziedzinie rekultywacji wysypisk |

| A | B | C | D |

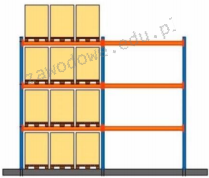

Na podstawie przedstawionego schematu regału magazynowego określ wyrażony procentowo wskaźnik wykorzystania miejsc składowych regału.

Logistyczny operator realizuje niewielkie zamówienia oraz częste dostawy materiałów do produkcji samochodów. Taki system cechuje się

Do funkcji związanych z potransakcyjną dystrybucją zalicza się

Zanim pracownik magazynu przystąpi do działań manipulacyjno-porządkowych w obrębie regału przepływowego, powinien

W hurtowni dostarczono 12 ton jabłek w cenie 2,45 zł/kg. Podczas odbioru jakościowego towaru magazynier zauważył, że partia 25 kg jabłek nie nadaje się do przyjęcia. Jaką kwotę powinien wpisać magazynier w dokumencie PZ w sekcji dotyczącej wartości przyjętych towarów?

Koszty związane z utrzymaniem magazynu klasyfikowane są jako

Przedstawiona tabela zawiera opis karty

| Opis dokumentu przepływów produkcyjnych |

|---|

| Dokument przedstawiający przebieg procesu produkcji wyrobu gotowego. Zawiera on wszelkie informacje dotyczące ciągu operacji, które należy wykonać w odpowiedniej kolejności, aby z materiałów i półfabrykatów wytworzyć wyrób gotowy. Przebieg operacji produkcyjnych jest uzupełniony o czasy trwania poszczególnych etapów, zgodnie z marszrutą technologiczną. Dokument ten zawiera również informacje dotyczące materiałów i komponentów niezbędnych do wykonania wyrobu gotowego. |

Proces technologiczny, w ramach którego materiał niepełnowartościowy i uszkodzony został wykluczony z dalszej obróbki, pozwala na rejestrację

Transport towarów niebezpiecznych drogami odbywa się zgodnie z warunkami ustalonymi w umowie

Spis inwentaryzacyjny powinien być przeprowadzany minimum raz w roku na podstawie bilansu

Jakie obszary regulacji obejmuje norma ISO 14001?

Definiowanie kluczowych zamierzeń firmy na dłuższy okres nazywa się planowaniem

Na podstawie liczby uczestników w pojedynczym ogniwie kanału dystrybucji wyróżnia się kanały

Przedstawiony znak dotyczy nakazu stosowania ochrony

Kiedy linia produkcyjna oraz stanowiska są ze sobą powiązane transporterami i podajnikami, to produkcja ma miejsce w systemie

Firmy zajmujące się dystrybucją towarów w hurtowniach oraz sklepach magazynują zapasy w swoich magazynach?

Formuła Wilsona umożliwia wyznaczenie

W tabeli przedstawiono odległości drogowe pomiędzy Warszawą, a wybranymi miastami Polski. Stawka za 1 km trasy wynosi 2,80 zł. Koszt całkowity przewozu towarów na trasie Warszawa - Poznań wynosi

| Trasy | Odległości drogowe w km |

|---|---|

| Warszawa – Katowice – Kraków – Poznań – Wrocław | 295 293 308 351 |

Które urządzenie jest przedstawione na ilustracji?

Kiedy firma podejmuje działania mające na celu rozwiązanie problemów oraz konfliktów ekologicznych w dziedzinie logistyki, to oznacza, że przestrzega zasad

Sposób składowania zapasów w magazynie, w którym często pobierane towary umieszczane są w pobliżu strefy wydań, a rzadziej pobierane artykuły przechowywane są głębiej w strefie składowania, odpowiada kryterium

Dokument dotyczący przesunięcia międzymagazynowego (MM) wypełnia się w sytuacji, gdy

Operacje takie jak rozładunek zewnętrznych środków transportu, sortowanie, identyfikacja oraz kontrola ilościowa i jakościowa towarów są realizowane w obszarze

Ile sztuk opakowań o wymiarach 400x200 mm można umieścić w jednej warstwie na palecie EUR (1200 x 800 x 144 mm)?

W magazynowaniu analiza ABC służy do organizacji rozmieszczenia produktów w strefie składowania. Jakie są udziały poszczególnych grup?

Do zadań wykonywanych w magazynie w procesie przyjmowania towarów należą między innymi

Zapasy buforowe są też określane jako zapasy

Międzynarodowy dokument przewozowy CMR oznacza zawarcie umowy dotyczącej transportu towarów w formie

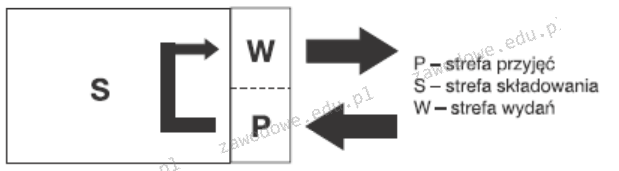

Który rodzaj układu technologicznego przepływu w magazynie został przedstawiony na rysunku?

Przykładem przyjęcia z zewnątrz jest przyjęcie do magazynu

Jakie oprogramowanie informatyczne stosuje kody kreskowe w procesie dystrybucji?

Na rysunku przedstawiono kod kreskowy

Firma zajmująca się transportem otrzymała zlecenie na przewóz ładunku do czterech odbiorców:

- odbiorca I - 1,5 tony,

- odbiorca II - 0,5 tony,

- odbiorca III - 1 tona,

- odbiorca IV - 2 tony.

Odległości pomiędzy dostawcą a każdym z odbiorców są identyczne. Planowanie dostaw ładunków powinno przebiegać w następującej kolejności:

Jaki system informatyczny wykorzystywany jest w firmach produkcyjnych, aby określić ilość materiałów potrzebnych do planowanej produkcji?

Jaką maksymalną liczbę warstw ładunku o wymiarach 400 x 500 x 100 mm (dł. x szer. x wys.) i wadze 40 kg można ułożyć na palecie EUR o wymiarach 1200 x 800 x 144 mm i wadze 25 kg, biorąc pod uwagę, że maksymalna wysokość pjł. nie może wynosić więcej niż 1000 mm, a masa brutto pjł. to 800 kg, przy tym opakowań nie należy obracać?

Wycena wydania towarów w magazynie, zgodnie z metodą FIFO, wskazuje, że w pierwszej kolejności z danego asortymentu są wydawane produkty

Firma otrzymała do magazynu jabłka, pomarańcze oraz cukier, z których przygotuje 6 litrów zamówionego soku owocowego. W ostatnim etapie produkcji do magazynu zwrócono 0,5 kg jabłek, 0,3 kg pomarańczy oraz 1 kg cukru. Jaką informację o wydaniu z magazynu trzeba wpisać w dokumencie WZ?