Pytanie 1

Wymiana elektroniczna dokumentów handlowych pomiędzy firmami jest realizowana przy użyciu systemu informatycznego?

Wynik: 19/40 punktów (47,5%)

Wymagane minimum: 20 punktów (50%)

Wymiana elektroniczna dokumentów handlowych pomiędzy firmami jest realizowana przy użyciu systemu informatycznego?

W przedsiębiorstwie "Ada" dokonano analizy miesięcznego zapotrzebowania na materiały. Z analizy wynika, że na początku miesiąca zapas wynosił 20 000 szt., w trakcie miesiąca przyjęto dostawy 400 000 szt. materiałów. W tym samym czasie zużyto do produkcji 350 000 szt. Ile sztuk materiałów pozostało w magazynie na zakończenie miesiąca?

Głównym celem metody MRP I (Materiał Requirement Planning) jest

Dokumentem, który potwierdza przyjęcie materiałów do magazynu od dostawcy, jest

Do nieprzerwanej obserwacji oraz monitorowania aktualnej lokalizacji przesyłki w łańcuchu dostaw umożliwia

Głównym celem logistyki jest integrowanie przepływów wszystkich zasobów w czasie i przestrzeni, aby

Metodą dynamiczną do określenia ilości dostaw jest

Korzystając z informacji zawartych w tabeli, wskaż jak należy postąpić z zużytym olejem.

| Zestawienie rodzajów odpadów i metod ich unieszkodliwiania | ||||

|---|---|---|---|---|

| Lp. | Rodzaje odpadów | Metody unieszkodliwiania odpadów | ||

| Odzyskiwanie | Spalanie | Obróbka fizykochemiczna lub biologiczna | ||

| 1. | Odpady ciekłe podobne do ścieków | X | ||

| 2. | Odpady zawierające metale ciężkie | X | ||

| 3. | Odpady zawierające organiczne substancje chemiczne | X | X | X |

| 4. | Zużyte oleje i rozpuszczalniki | X | X | |

| 5. | Zużyte kleje i farby | X | X | |

| 6. | PCB i węglowodory chlorowane | X | ||

| 7. | Przeterminowane środki ochrony roślin | X | X | |

W pierwszej połowie roku miały miejsce pięć dostaw materiałów do firmy produkcyjnej, które wyniosły kolejno: 150 kg, 120 kg, 160 kg, 130 kg, 140 kg. Jaki był średni poziom zapasu zabezpieczającego w tym czasie, mając na uwadze, że średni całkowity zapas magazynowy tego materiału wynosił 180 kg?

Dokument, którego fragment przedstawiono, to

| Sprawa:…………… Odpowiadając na Waszą ofertę z dnia 25 marca 2008 rok, zamawiamy następujące napoje w butelkach 2-litrowych: 1. Napój brzoskwiniowy 100szt 2,10zł/szt 2) Napój kiwi 200szt 2,00zł/szt Dostawy zamówionych napojów oczekujemy zgodnie z warunkami oferty, na Wasz koszt i ryzyko w ciągu 14 dni od dnia przyjęcia zamówienia. |

Jakie wydatki niematerialne są związane z funkcjonowaniem magazynu?

Na podstawie cennika usług magazynowych oblicz, ile wyniesie całkowity koszt wynajęcia 350 m2 powierzchni budynków magazynowych zamkniętych i 300 m2 powierzchni placów składowych otwartych na okres dwóch miesięcy.

| Powierzchnia | Magazyny zamknięte | Magazyny półotwarte | Magazyny otwarte |

|---|---|---|---|

| 1 m² - 250 m² | 20 zł/m²/miesiąc | 15 zł/m²/miesiąc | 8 zł/m²/miesiąc |

| 251 m² - 500 m² | 19 zł/m²/miesiąc | 14 zł/m²/miesiąc | 7 zł/m²/miesiąc |

| 501 m² - 750 m² | 18 zł/m²/miesiąc | 13 zł/m²/miesiąc | 6 zł/m²/miesiąc |

| 751 m² - 1000 m² | 17 zł/m²/miesiąc | 12 zł/m²/miesiąc | 5 zł/m²/miesiąc |

Czym charakteryzuje się metoda składowania z wolnymi miejscami?

W sklepie przeciętny stan zapasów batoników wynosi 600 sztuk, a sprzedaż w ciągu tygodnia osiąga 1800 sztuk. Jakie jest tempo rotacji tego produktu?

Dokumenty, które rejestrują operacje TPM w obszarze przyjęć magazynowych, to:

W ciągu czterech kolejnych tygodni maja popyt na produkty wynosił 60 szt., 48 szt., 64 szt., 56 szt. W magazynie znajduje się zapas wynoszący 570 szt. Jaki był wskaźnik pokrycia potrzeb zapasem?

Roczne ustalenia dotyczące sprzedaży oraz produkcji w odniesieniu do ilości i rodzaju różnych grup produktów definiuje

Częścią wewnętrznego łańcucha dostaw jest

Identyfikacja towarów przy użyciu technologii RFID opiera się na

Przechowywanie jednostek ładunkowych bezpośrednio na podłodze, w stosach ustawionych w liniach lub blokach, jest stosowane w magazynach

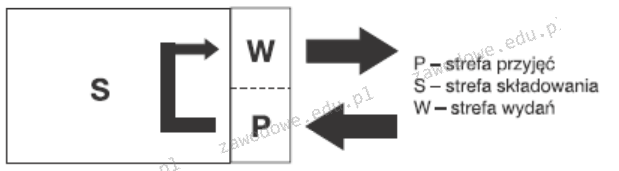

Który rodzaj układu technologicznego przepływu w magazynie został przedstawiony na rysunku?

Sposób składowania zapasów w magazynie, w którym często pobierane towary umieszczane są w pobliżu strefy wydań, a rzadziej pobierane artykuły przechowywane są głębiej w strefie składowania, odpowiada kryterium

Zabieranie materiałów z głównego magazynu na potrzeby produkcji odbywa się na podstawie dokumentu

Na rysunku przedstawiono

Na podstawie danych zawartych w tabeli oblicz udział procentowy odpadów przemysłowych w stosunku do wszystkich zebranych odpadów.

| Zestawienie informacji o zebranych odpadach | |

|---|---|

| Rodzaj odpadu | Wielkość odpadów [t] |

| Rolnicze | 1 560 |

| Komunalne | 980 |

| Przemysłowe | 4 800 |

| Niebezpieczne | 660 |

| RAZEM | 8 000 |

Jaki jest stopień wykorzystania potencjału produkcyjnego firmy, jeśli całkowita zdolność produkcji wynosi 25 000 ton, a ilość zleceń do zrealizowania osiąga 20 000 ton?

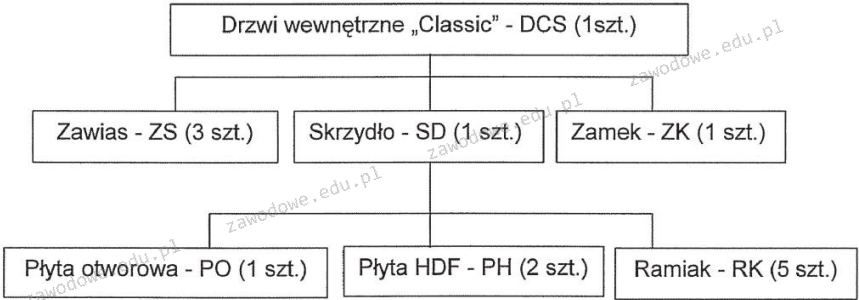

Przedsiębiorstwo otrzymało zamówienie na 840 drzwi wewnętrznych "Classic" - DCS. W magazynie znajduje się 120 drzwi, z czego 20 szt. to zapas zabezpieczający. Ile zawiasów - ZS, zgodnie z przedstawioną strukturą wyrobu gotowego, należy wydać do produkcji brakujących drzwi w celu realizacji otrzymanego zamówienia?

Struktura wyrobu gotowego

Który system zarządzania produkcją jest stosowany przez przedsiębiorstwo produkcyjne, które wyróżnia się zdolnością szybkiego reagowania na indywidualne potrzeby klientów oraz elastycznością w dostosowywaniu się do zmian w popycie?

Koszt wynajmu jednego metra kwadratowego powierzchni magazynowej wynosi 13,50 zł za dzień. Oblicz całkowity koszt wynajęcia przestrzeni magazynowej o wymiarach 27,9 x 19,0 x 5,0 m (dł. x szer. x wys.) przez 30 dni.

Zarządzanie obiegiem materiałów oraz surowców w kontekście procesu produkcji dotyczy przepływów fizycznych pomiędzy

W jakiej funkcji dystrybucji dochodzi do nawiązywania relacji handlowych z klientami?

Jaką jednostką organizacyjną zajmującą się normalizacją jest w Polsce?

Czym jest opakowanie jednostkowe?

Na zdjęciu przedstawiono

System informatyczny DRP służy do planowania

Firma otrzymała zlecenie na 64 sztuke skuterów. W magazynie znajduje się 72 koła do skuterów. W celu zrealizowania zamówienia, firma powinna zamówić

Stan magazynowy pustaków na dzień 10 czerwca wynosi 8 500 szt. Zgodnie z danymi zawartymi w tabeli stan magazynowy pustaków na dzień 16 czerwca wynosi

| Obrót magazynowy pustaków w dniach 11-15 czerwca | ||

|---|---|---|

| Dokument magazynowy | Dzień wystawienia dokumentu | Wielkość obrotu [szt.] |

| PZ 14/06 | 11 czerwca | 22 400 |

| WZ 22/06 | 12 czerwca | 18 600 |

| WZ 24/06 | 14 czerwca | 11 500 |

| PZ 16/06 | 15 czerwca | 25 000 |

MRP I odnosi się do planowania

W przedsiębiorstwie, stan zapasów informacyjnych definiuje

Oblicz czas potrzebny na przewóz przesyłki kurierskiej z punktu A do punktu B, gdy odległość pomiędzy tymi punktami wynosi 180 km, a średnia prędkość wynosi 75 km/h?