Pytanie 1

Główne etapy procesu przechowywania to

Wynik: 36/40 punktów (90,0%)

Wymagane minimum: 20 punktów (50%)

Główne etapy procesu przechowywania to

Użycie przetworzonych olejów jako materiału do produkcji wysokiej jakości paliw określa się mianem

Jakie jest główne ryzyko związane ze składowaniem towarów łatwopalnych?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

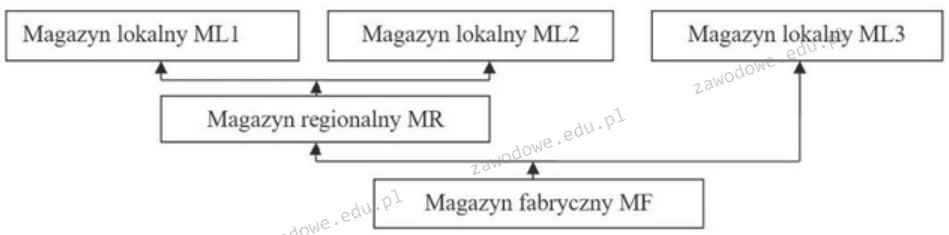

Ilu sztuk wyrobu gotowego brakuje do realizacji prognozy sprzedaży?

| Magazyn | Zapas w szt. | Prognoza sprzedaży w szt. |

|---|---|---|

| ML1 | 20 | 40 |

| ML2 | 10 | 30 |

| ML3 | 10 | 30 |

| MR | 10 | - |

| MF | - | - |

Przekazywanie dóbr do odbiorcy zgodnie z zamówieniem odbywa się w obszarze

Zgodnie z zasadą Pareto, grupa A to zestaw pozycji, dla których całkowita wartość obrotu w relacji do ogólnego obrotu stanowi

Firma, która stosuje w zarządzaniu zapasami metodę, w której dostawca dokonuje zamówień na towary w imieniu odbiorcy, ponosi pełną odpowiedzialność za zapewnienie dostępności towaru i wykorzystuje system

Jeśli do centrum dystrybucji realizowane są zamówienia produktów w ilości 12 000 sztuk, 4 razy w miesiącu, to roczny wolumen dostaw wynosi

Jakie zagadnienia dotyczą planowania w systemie informacyjnym DRP II?

System, który oferuje elektroniczną bazę danych do wymiany standardowych dokumentów, to

Regały o konstrukcji ramowej lub wspornikowej, w których przechowywanie odbywa się bezpośrednio na elementach konstrukcyjnych - belkach poprzecznych, ramach bądź podporach, to typ regału

Na podstawie zamieszczonej tabeli określ metodę ustalania wielkości dostawy stosowaną przez ciastkarnię.

| Tygodniowy popyt na cukier, t | 3,0 | 3,5 | 3,5 | 4,5 | 5,5 | 3,0 | 2,5 | 2,0 | 2,5 |

| Wielkość dostawy cukru, t | 10,0 | - | - | 10,0 | - | 10,0 | - | - | - |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Ilustracja przedstawia

| nr karty | nr części | liczba partii | liczność materiału / kartę | |

| data utworzenia | nazwa części | |||

| miejsce dostawy | kod kreskowy | |||

| rodzaj transportera | ||||

| uwagi / zapisy z przebiegu produkcji | ||||

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W czasie trwania miesiąca (30 dni) dział jakości powinien skontrolować 810 szt. wyrobów gotowych. Ilu pracowników konieczne jest zatrudnienie na każdej zmianie w dziale kontroli jakości, pracującym na trzy zmiany, aby efektywnie wykorzystać zasoby ludzkie, biorąc pod uwagę, że jeden pracownik jest w stanie ocenić 3 wyroby gotowe w trakcie jednej zmiany?

Etapy cyklu życia produktu to cztery następujące fazy:

Podstawowym zamiarem dystrybucji jest zapewnienie jak najszybszego przebiegu procesu dostarczania towaru przy zachowaniu optymalnej jakości

Planowanie dostaw materiałów dla procesu produkcji wymaga opracowania strategii

Firma TRANS dostarczyła mąkę do Piekarni BOCHENEK od Zakładu ZBOŻE. Piekarnia sprzedaje pieczywo do Sklepu ŚWIEŻAK. Która jednostka gospodarcza powinna wystawić dokument PZ na dostarczoną mąkę?

System HRM (Human Resource Management) dotyczy

Na podstawie przedstawionego cennika oblicz koszt składowania 8 pustych kontenerów 20 ft i 6 pełnych kontenerów 40 ft w kontrolowanej temperaturze przez 4 dni.

| Cennik | |

|---|---|

| Koszt składowania jednego pustego kontenera 20 ft: 30,00 zł/dzień | |

| Koszt składowania jednego pustego kontenera 40 ft: 40,00 zł/dzień | |

| Koszt składowania jednego pełnego kontenera 20 ft: 45,00 zł/dzień | |

| Koszt składowania jednego pełnego kontenera 40 ft: 60,00 zł/dzień | |

| Koszt składowania jednego pełnego kontenera 20 ft w kontrolowanej temperaturze: 70,00 zł/dzień | |

| Koszt składowania jednego pełnego kontenera 40 ft w kontrolowanej temperaturze: 85,00 zł/dzień | |

Ustal średnią sprzedaż w I kwartału 2012 r. w przedsiębiorstwie ABC, opierając się na danych podanych w tabeli.

| Miesiąc | Przychody miesięczne ze sprzedaży w złotych |

|---|---|

| styczeń | 5 000,- |

| luty | 3 500,- |

| marzec | 4 500,- |

Towary drobnicowe, takie jak różne typy śrubek i nakrętek, mogą być przechowywane na regałach

Ustal na podstawie danych w tabeli, jaką temperaturę oraz wilgotność względną powietrza powinien utrzymywać magazyn, w którym przechowuje się cebulę i czosnek.

| Wyszczególnienie | Temperatura [°C] | Wilgotność względna powietrza [%] | Wrażliwość na etylen | Okres przechowywania |

|---|---|---|---|---|

| Brokuł | 0 | 95÷98 | +++ | 2-10 tygodni |

| Cebula | 0 | 65÷75 | + | 8-12 miesięcy |

| Cukinia | 6-8 | 90÷95 | + | 4 tygodnie |

| Czosnek | 0-1 | 60÷70 | - | 4-9 miesięcy |

Najlepszym rozwiązaniem dla magazynów, które gromadzą znaczne ilości jednego rodzaju towaru w paletowych jednostkach ładunkowych, są regały

Stałe zmiany wartości średniej badanej zmiennej zależnej (np. ciągły wzrost) w odniesieniu do innej zmiennej niezależnej (np. czas) określa się mianem

Wymiana elektroniczna dokumentów handlowych pomiędzy firmami jest realizowana przy użyciu systemu informatycznego?

W logistyce procesu dystrybucyjnego występują zapasy

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zdefiniuj ilość towarów znajdujących się w firmie lub w łańcuchu dostaw, które nie są aktualnie wykorzystywane, ale są przeznaczone do dalszego przetworzenia lub sprzedaży, jako

Co oznacza termin MRP?

Pojazd korzystający z karencji TIR, który wyrusza z jednego kraju, jest - zgodnie z konwencją TIR - kontrolowany i otwierany w miejscu wywozu ładunku

Przedstawiony symbol graficzny oznacza

Roczny poziom przyjęć do centrum dystrybucji wynosi 180 000 jednostek towarowych na rok. W roku występuje około 300 dni roboczych. Zapas zabezpieczający wynosi 40% dziennego strumienia dostaw i wynosi

W magazynie znajdują się 4 jednostki ładunkowe paletowe (pjł) z napojami w puszkach. Napoje te pakowane są w zgrzewki po 24 sztuki, a następnie układane na palecie w 12 warstwach, gdzie w każdej warstwie znajduje się 8 zgrzewek. Jaką ilość napojów w puszkach należy uwzględnić w arkuszu spisu z natury?

Obowiązki pracownika wynikające z regulaminu pracy, za które ponosi on odpowiedzialność, określamy mianem odpowiedzialności

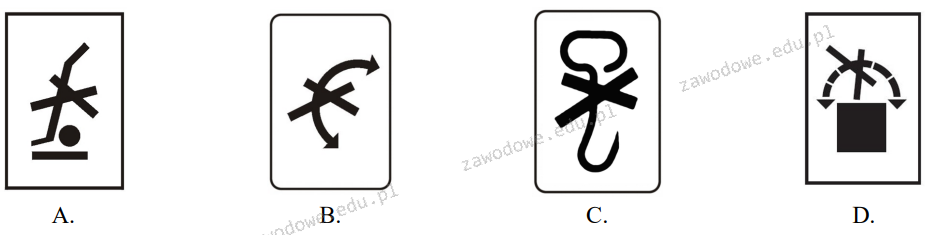

Który znak umieszczany na opakowaniu zabrania podnoszenia wózkami ładunku podczas jego przemieszczania i transportu?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.