Pytanie 1

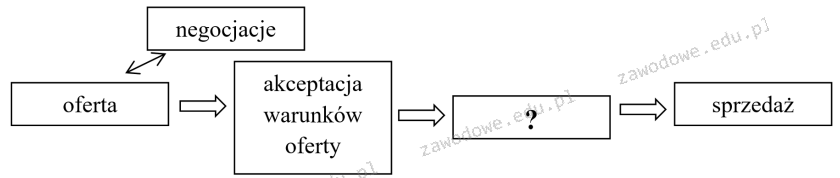

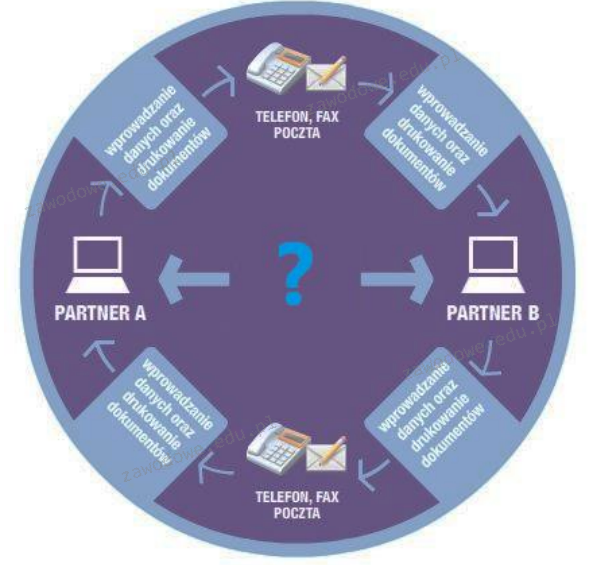

Wskaż w wycinku schematu systemu zarządzania relacjami z klientem brakującą operację oznaczoną znakiem?

Wynik: 36/40 punktów (90,0%)

Wymagane minimum: 20 punktów (50%)

Wskaż w wycinku schematu systemu zarządzania relacjami z klientem brakującą operację oznaczoną znakiem?

Zakład produkujący samochody otrzymał zamówienie na wykonanie 70 samochodów. Ustal, na podstawie danych zawartych w tabeli, ile silników powinna zamówić fabryka, aby zamówienie zostało zrealizowane. Przy obliczeniach należy uwzględnić zapas w magazynie i stan produkcji w toku.

| Pozycja w kartotece magazynowej | Zapas w magazynie w szt. | Produkcja w toku w szt. |

|---|---|---|

| Akumulator | 80 | 10 |

| Koła | 300 | 20 |

| Silnik | 50 | - |

| Szyba przednia | 30 | - |

Sklep detaliczny nabył towar w hurtowni, która na swój koszt i odpowiedzialność zobowiązała się dostarczyć go do magazynu kupującego. Jaką formułę zastosował dostawca?

Cena produkcji jednego opakowania torfu ogrodniczego wynosi 10,00 zł. Oblicz cenę detaliczną brutto jednego opakowania torfu, jeżeli firma stosuje 20% narzut na zysk obliczany od kosztu produkcji, a produkt objęty jest stawką VAT w wysokości 8%.

Przykładem wydania zewnętrznego jest przeniesienie

Jaki system informatyczny jest stosowany do zarządzania przepływem zapasów w magazynach?

Przedstawiony harmonogram czasu pracy kierowców ilustruje liczbę kursów realizowanych przez przedsiębiorstwo logistyczne w ciągu tygodnia oraz długość poszczególnych odcinków tras. Każdy pojazd poruszał się ze średnią prędkością 80 km/h. Najwięcej czasu na realizację zleceń poświęcił kierowca

| Kierowca | Trasa – 240 km | Trasa – 320 km | Trasa – 160 km | Trasa – 400 km |

|---|---|---|---|---|

| A. | X | X | X | |

| B. | X | X | X | |

| C. | X | X | X | |

| D. | X | X | X |

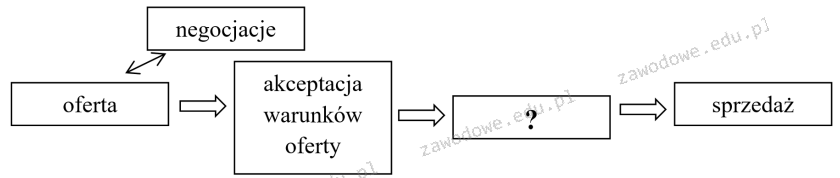

Zapas okien w Magazynie Regionalnym I wynosi 5 420 szt., a w Magazynie Regionalnym II 2 840 szt. Magazyny lokalne nie posiadają zapasu okien. Na podstawie schematu sieci magazynów PP OKNO oraz zestawienia zapotrzebowania na okna w magazynach lokalnych określ, ile minimum okien należy dostarczyć z Magazynu Fabrycznego do Magazynu Regionalnego II, aby mógł on zaspokoić potrzeby podległych sobie magazynów lokalnych.

| Zapotrzebowanie na okna w magazynach lokalnych w szt. | ||||

|---|---|---|---|---|

| Magazyn Lokalny 1 | Magazyn Lokalny 2 | Magazyn Lokalny 3 | Magazyn Lokalny 4 | Magazyn Lokalny 5 |

| 1 300 | 1 460 | 1 060 | 2 130 | 1 450 |

Na podstawie tabeli wybierz dostawcę, który uzyskał najwyższą ocenę ogólną w punktach.

| Kryterium oceny | Znaczenie relatywne każdego kryterium w % | Ocena ogólna – ważona (w pkt) | |||

|---|---|---|---|---|---|

| Dostawca A. | Dostawca B. | Dostawca C. | Dostawca D. | ||

| Cena | 30 | 30 | 32 | 32 | 33 |

| Jakość | 20 | 10 | 10 | 13 | 12 |

| Terminy dostaw | 35 | 15 | 15 | 18 | 20 |

| Dodatkowe usługi | 15 | 5 | 5 | 5 | 5 |

| Razem | 100 | ||||

Planowanie strefy magazynowej powinno uwzględniać między innymi

System ERP to narzędzie, które wspiera codzienną działalność firmy oraz przyczynia się do

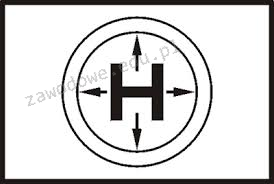

Przedstawiony na opakowaniu znak graficzny oznacza

Roczne wydatki na zatrudnienie pracowników w magazynie wynoszą 84 000 zł. Zazwyczaj w tym miejscu pracuje 6 osób. Jaki jest wskaźnik kosztów jednostkowych zatrudnienia, który umożliwia zaplanowanie budżetu na następny rok?

W której beczce możliwe będzie umieszczenie 198 litrów oleju palmowego, jeżeli beczkę należy wypełnić w 90%?

| Beczka 1. | Beczka 2. | Beczka 3. | Beczka 4. | |

|---|---|---|---|---|

| Pojemność [litr] | 189 | 200 | 218 | 220 |

Jakie urządzenie nie wchodzi w skład transportu technologicznego?

Dokumentem transportowym, który stanowi dowód na zawarcie umowy spedycji, jest

Jaki dokument musi przygotować magazynier, aby zarejestrować przyjęcie zakupionych materiałów do magazynu?

Materiał będzie dostępny 17 czerwca, a czas realizacji zamówienia wynosi 5 dni. Kiedy należy złożyć zamówienie?

Grupa AX zapasów, która powstała w wyniku analizy ABC/XYZ z wykorzystaniem dwóch kryteriów, odznacza się

Na przedstawionych rysunkach do wyrównania poziomów między rampą załadowczą a powierzchnią ładunkową pojazdu wykorzystano

Jakie jest wskaźnik niezawodności dostaw, jeśli w ciągu miesiąca na 25 zrealizowanych dostaw materiałów do firmy cztery okazały się nieterminowe?

Wyróżnia się dwa typy odzieży stosowanej w miejscu pracy: odzież roboczą i odzież ochronną. Które z poniższych twierdzeń odnosi się do odzieży ochronnej?

Akt administracyjny wydany przez ministra odpowiedzialnego za transport lub wskazany w ustawie organ lokalny, który pozwala na prowadzenie działalności gospodarczej w obszarze transportu drogowego, to

Jaką metodę wykorzystuje się do klasyfikacji zapasów materiałów według ich udziału w łącznej wartości zużycia?

Do działań związanych z dystrybucją przed dokonaniem transakcji zalicza się na przykład

Sieć dyskontów planuje oszacowanie zapotrzebowania na soki owocowe oraz warzywne, które mają okres przydatności wynoszący 3 dni. Odbierając towar od nowego dostawcy, przestrzega zasady utrzymywania zapasów na poziomie sprzedaży. Jaką zasadę zapasów zastosuje przy zamawianiu tego asortymentu?

Jeśli liczba zamówień zrealizowanych w terminie rośnie, to procentowy wskaźnik zamówień zrealizowanych z opóźnieniem

W tabeli przedstawiono odległości drogowe pomiędzy Warszawą, a wybranymi miastami Polski. Stawka za 1 km trasy wynosi 2,80 zł. Koszt całkowity przewozu towarów na trasie Warszawa - Poznań wynosi

| Trasy | Odległości drogowe w km |

|---|---|

| Warszawa – Katowice – Kraków – Poznań – Wrocław | 295 293 308 351 |

W celu transportu różnych form produktów pomiędzy kolejnymi stanowiskami w procesie produkcji nienastawionym na potok, wykorzystuje się

Elementem struktury wytwórczej stanowiącym część gniazda produkcyjnego jest

Optymalne wykorzystanie przestrzeni magazynowej w nowoczesnym obiekcie składowym przyczynia się do rozwoju jego

W zamkniętym magazynie, w którym znajdują się środki do prania, umieszczono 50 pojemników z acetonem. Niewłaściwe warunki przechowywania mogą skutkować

Który system wymiany danych, usprawniający tradycyjny przepływ informacji i dokumentów, oznaczono znakiem zapytania na przedstawionym schemacie?

Zapas elementów instalacji gazowej, montowanej na specjalne życzenie klienta w warsztacie samochodowym, powinien być zamawiany według systemu

Jedną z korzyści krótkiego łańcucha dystrybucji jest

Harmonogramy dostaw surowców w firmie produkcyjnej są ustalane na podstawie efektywności łańcucha dostaw, który określa zdolności sprzedażowe jakiegokolwiek produktu, liczone na poziomie

Zasady międzynarodowego transportu kolejowego towarów niebezpiecznych określa się jako

Najwyższą pozycję w hierarchii zarządzania odpadami przez firmy zajmuje

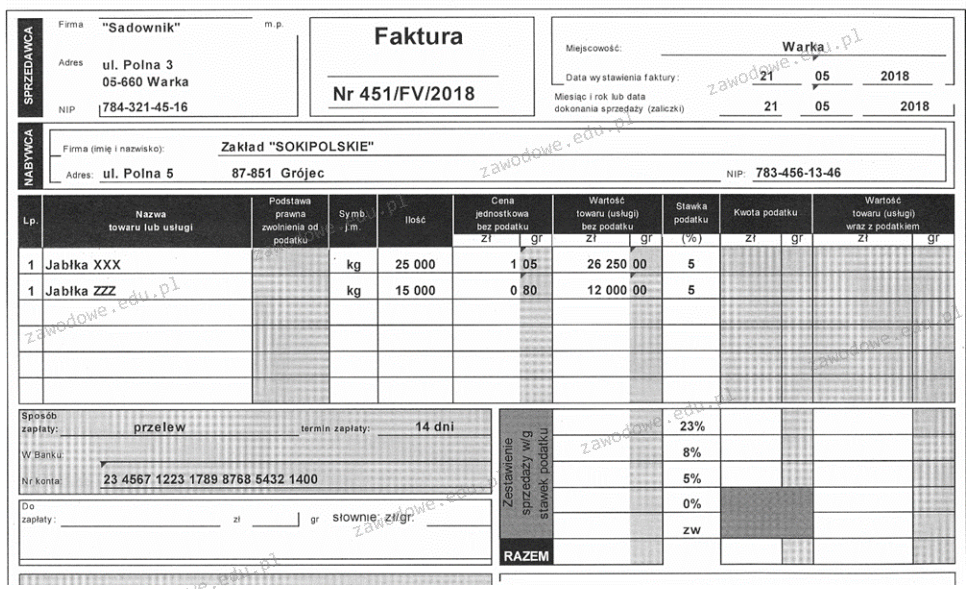

Na podstawie faktury oblicz kwotę podatku w pozycji RAZEM za zakupione materiały.

Która metoda kompletacji została opisana w tabeli?

| Charakterystyka metody kompletacji |

|---|

| Metoda kompletacji polegająca na tym, że pracownik otrzymuje przez słuchawki polecenia, których wykonanie musi potwierdzić przez odczytanie cyfr i liter umieszczonych w miejscu, w które został wysłany. Ideą tego rozwiązania jest, aby pracownik posiadał wolne obie ręce, co przyspiesza kompletację. |