Pytanie 1

Ile wynosił zapas początkowy wyrobu X w magazynie, mając na uwadze, że jego stan końcowy to 20 sztuk, przy czym do magazynu dostarczono 100 sztuk, a z magazynu wydano 200 sztuk tego wyrobu?

Wynik: 33/40 punktów (82,5%)

Wymagane minimum: 20 punktów (50%)

Ile wynosił zapas początkowy wyrobu X w magazynie, mając na uwadze, że jego stan końcowy to 20 sztuk, przy czym do magazynu dostarczono 100 sztuk, a z magazynu wydano 200 sztuk tego wyrobu?

Który wózek naładowny należy zastosować do przewozu kruszywa o gęstości 1,7 t/m3, aby móc nim przewieźć jednorazowo 3 m3 tego ładunku?

| Wózek naładowny | Udźwig [kg] |

|---|---|

| 1. | 2 200 |

| 2. | 4 000 |

| 3. | 5 000 |

| 4. | 6 200 |

Jak obliczyć procent wykorzystania powierzchni składowej magazynu, który jest przystosowany do przechowywania 20 000 paletowych jednostek ładunkowych (pjł), gdy średnia liczba składowanych pjł wynosi 15 000?

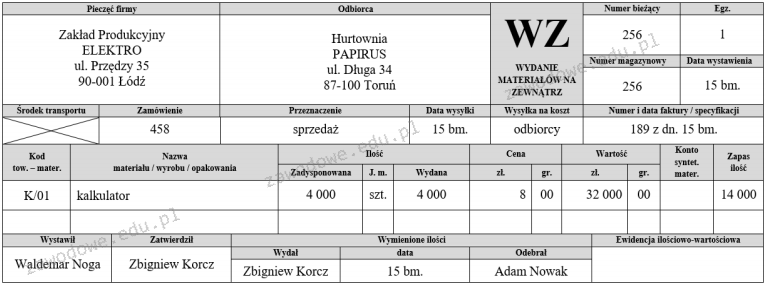

Ile wynosił stan magazynowy kalkulatorów przed wydaniem ich Hurtowni PAPIRUS na podstawie zamieszczonego dokumentu WZ?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie oprogramowanie informatyczne stosuje kody kreskowe w procesie dystrybucji?

Który z systemów informatycznych wykorzystywany jest do zarządzania relacjami z klientami?

Wyznacz koszt odnawiania zapasu, mając na uwadze, że roczna liczba zamówień wynosi 200 dostaw, a koszt pojedynczej dostawy to 70 zł?

Transportem, który nie wchodzi w skład transportu kolejowo-drogowego, jest transport

Jeśli całkowite wydatki na magazynowanie w analizowanym czasie sięgają 6000 zł, a powierzchnia magazynu wynosi w tym okresie 300 m2, to jaki jest wskaźnik kosztów utrzymania powierzchni magazynowej?

Firma planuje wyprodukować 100 sztuk drzwi. Aby stworzyć 1 sztukę drzwi, potrzebne są 2 płyty MDF. Ile płyt trzeba zamówić, skoro podczas montażu znajduje się 20 sztuk drzwi, a w magazynie jest 40 sztuk płyt MDF?

Przedsiębiorstwo zajmujące się spedycją i transportem otrzymało zlecenie na transport ozdób choinkowych w 136 kartonach o wymiarach 800 x 600 x 1000 mm. Jeśli jedna naczepa może pomieścić 34 palety EURO, a palet i kartonów nie wolno układać na sobie, to towar powinien zostać załadowany do

Wyróżnia się dwa typy odzieży stosowanej w miejscu pracy: odzież roboczą i odzież ochronną. Które z poniższych twierdzeń odnosi się do odzieży ochronnej?

W wyniku integracji działań gospodarczych państw Unii Europejskiej w obszarze logistyki doszło do konsolidacji zarządzania zasobami w materiały i surowce do produkcji, transportem materiałów oraz dystrybucją produktów gotowych. Umożliwiło to stworzenie

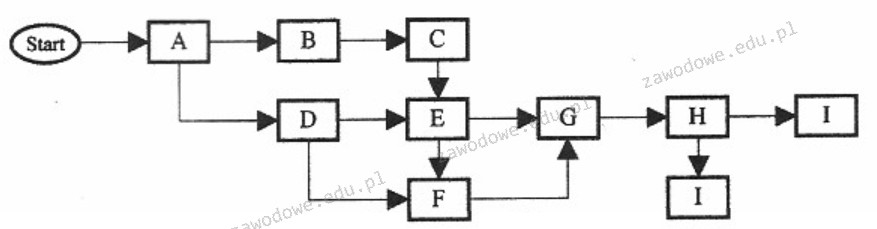

Rysunek przedstawia

W jakim typie obiektu magazynowego składowane jest paliwo ciekłe?

Przedstawiony na zdjęciu wózek widłowy stosuje się do przewożenia i podnoszenia ładunku

Jeśli w ciągu 30 dni roboczych awarie urządzeń spowodowały 6 dni przerwy w produkcji, to jaki jest procentowy wskaźnik dostępności linii produkcyjnej?

Określenie harmonogramu zakupu materiałów wymaga regularnej analizy i kontroli zamówień z powodu

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Poniższa tabela ilustruje pakiet usług logistycznych oferowanych przez

| Usługi transportowe | Usługi spedycyjne | Usługi manipulacyjne (za- i wyładunek) | Usługi magazynowania | Usługi komplementacji magazynowej | Inne usługi: marketingowe informacyjne np. finansowe |

Paletyzator, który stanowi część linii produkcyjnej, znajduje zastosowanie w procesie wytwarzania?

Jaką wadą cross-dockingu, stosowanego w centrach dystrybucji, można wskazać?

Koszt utrzymania magazynu wynosi 4 zł/m2. Jaką kwotę trzeba będzie przeznaczyć na utrzymanie magazynu, jeśli w niedalekiej przyszłości planowany jest wzrost kosztów o 15%?

Ile miejsc pracy trzeba zorganizować, aby w ciągu 30 minut wyprodukować 25% z 600 sztuk komponentów, jeśli czas produkcji jednego komponentu wynosi 1 minutę?

Produkty maszynowe narażone na korozję powinny być składowane w zamkniętych magazynach

W grupie A, określonej na podstawie analizy Pareto, znajduje się około 20% wszystkich pozycji w asortymencie, które generują

Na podstawie fragmentu dyrektywy, preferowanym sposobem w zakresie postępowania z opakowaniami jest

„Dyrektywa 94/62/EC odwołuje się do zasady zrównoważonego rozwoju i zaleca stosowanie różnorodnych form oddziaływania na podmioty gospodarcze, w tym instrumentów dobrowolnych oraz narzędzi ekonomicznych. Preferowanym sposobem postępowania z opakowaniami powinno być uniknięcie powstania problemu zużytych opakowań (czyli ograniczanie ich ilości i stosowanie opakowań wielokrotnego użytku), następnie odzysk zużytych opakowań bądź surowców, gospodarcze wykorzystanie, a na końcu inne sposoby zagospodarowania." |

Strategia, która opiera się na planowaniu zapotrzebowania na materiały w oparciu o przewidywany popyt, aby zgromadzić niezbędne surowce do produkcji (zapasy) w jednym miejscu, to

Koncepcja, w ramach której towary dostarczone do terminala, niemal bez składowania, są natychmiast sortowane, dzielone na mniejsze partie, a po połączeniu z innymi towarami są przekazywane do różnych odbiorców, nazywana jest

Wskaż towary, które zaklasyfikujesz do grupy C według klasyfikacji ABC

| Towar | Ilość | Cena | Wartość | Wartość narastająco | % narastająco |

|---|---|---|---|---|---|

| Masło | 1500 | 2,35 | 3525,00 | 3525,00 | 22,81 |

| Cukier | 1125 | 2,10 | 2362,50 | 5887,50 | 38,09 |

| Jogurt | 850 | 2,40 | 2400,00 | 7927,50 | 51,29 |

| Kefir | 1300 | 1,60 | 2080,00 | 10007,50 | 64,75 |

| Oliwa | 700 | 2,90 | 2030,00 | 12037,50 | 77,88 |

| Ryż | 750 | 2,70 | 2025,00 | 14062,50 | 90,98 |

| Miód | 88 | 12,30 | 1082,40 | 15144,90 | 97,99 |

| Ocet | 70 | 2,30 | 161,00 | 15305,90 | 99,03 |

| Sól | 120 | 1,25 | 150,00 | 15455,90 | 100,00 |

Na podstawie tygodniowego planu sprzedaży wyrobów gotowych, zamieszczonego w tabeli, określ wielkość produkcji w tym okresie, jeżeli w magazynie znajduje się 200 szt. wyrobów gotowych, w tym zapas bezpieczeństwa wynoszący 50 szt.

| Dzień tygodnia | poniedziałek | wtorek | środa | czwartek | piątek | sobota |

|---|---|---|---|---|---|---|

| Plan sprzedaży, szt. | 300 | 150 | 230 | 120 | 250 | 100 |

Tabela przedstawia cennik usług przewozowych. Ustal wartość netto usługi przewozu 10 ton artykułów przewożonych w kontrolowanej temperaturze na odległość 100 km.

| Ceny jednostkowe netto w zł | ||

|---|---|---|

| Rodzaj towaru | Waga ładunku | Stawka za 1 km ładowany |

| 1. Towary neutralne | 1 000 – 2 999 kg | 1,90 zł |

| 3 000 – 5 999 kg | 2,10 zł | |

| 6 000 – 14 999 kg | 2,40 zł | |

| 15000 – 24 000 kg | 2,80 zł | |

| 2. Towary niebezpieczne oraz wymagające kontrolowanej temperatury | 1 000 – 2 999 kg | 2,40 zł |

| 3 000 – 5999 kg | 2,70 zł | |

| 6 000 – 14 999 kg | 3,00 zł | |

Pojemnik elastyczny służący do przechowywania piasku określany jest jako pojemnik

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaką wartość netto osiągną 10-paletowe jednostki ładunkowe, gdy jednostkowa cena brutto wynosi 6,15 zł, a stawka VAT wynosi 23%?

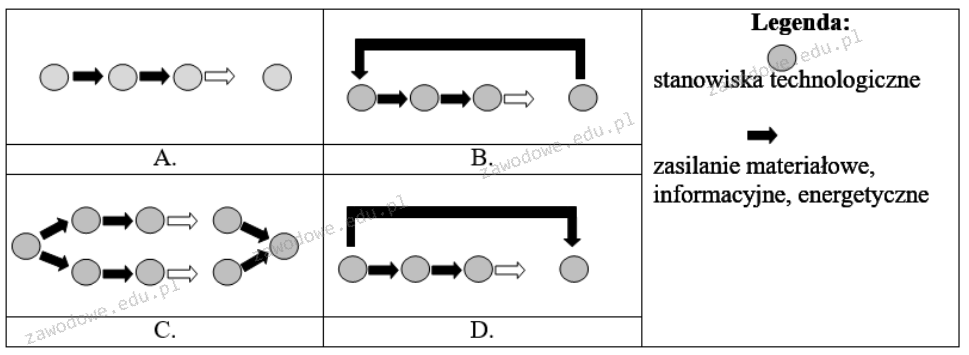

Na którym rysunku przedstawiono proces produkcyjny w strukturze równoległej?

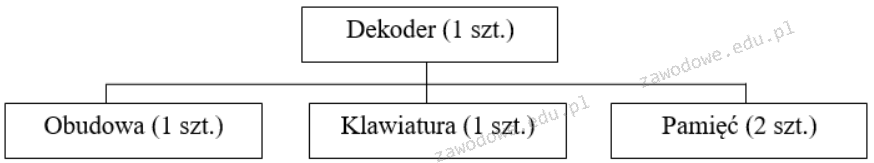

Przedsiębiorstwo otrzymało zamówienie od sklepu RTV na 120 sztuk dekoderów.

W magazynie producenta znajduje się 50 sztuk wyrobu gotowego oraz 15 sztuk pamięci. Korzystając ze struktury wyrobu gotowego, oblicz zapotrzebowanie na pamięć do produkcji brakujących dekoderów.

Wypadki w trakcie pracy w magazynie mogą być wynikiem

Jaką jednostką organizacyjną zajmującą się normalizacją jest w Polsce?