Pytanie 1

Proces rozładowania środków transportu zewnętrznego, identyfikacja przesyłki, kontrola ilości i jakości towarów oraz ich rejestracja w stanach magazynowych to czynności realizowane w obszarze

Wynik: 31/40 punktów (77,5%)

Wymagane minimum: 20 punktów (50%)

Proces rozładowania środków transportu zewnętrznego, identyfikacja przesyłki, kontrola ilości i jakości towarów oraz ich rejestracja w stanach magazynowych to czynności realizowane w obszarze

Znak umieszczony na opakowaniu transportowym oznacza, że towar jest

Przykładem niezmiennego kosztu związanym z działaniem magazynu jest

Analiza ABC na podstawie liczby pobrań umożliwia klasyfikację towarów na różne kategorie oraz ich odpowiednie usytuowanie. Towary grupy A, które są najczęściej pobierane, lokowane są

Przedstawiony znak oznacza nakaz stosowania ochrony

Zadania związane z magazynowaniem w obszarze wydania obejmują

Masa towarów transportowanych za pomocą środków transportowych w magazynie

Zastosowanie zasady wyznaczania rozmiaru partii dostawy na podstawie formuły Wilsona umożliwia wykorzystanie metod uzupełniania zapasów

Oznakowanie i pakowanie produktów gotowych to procesy

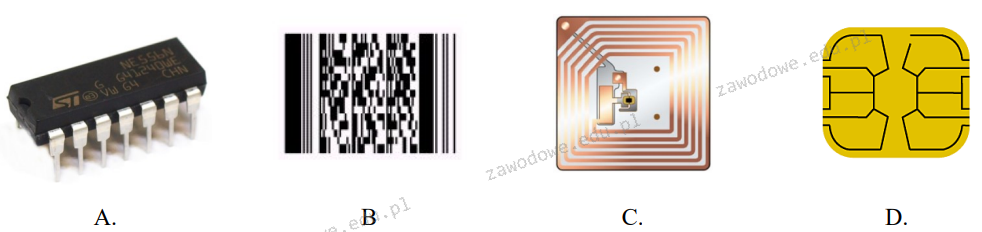

Który rysunek przedstawia transponder RFID?

Jaką wartość miała dostawa do punktu sprzedaży detalicznej, jeżeli początkowy stan magazynowy wynosił 1 200 szt., sprzedaż wyniosła 900 szt., a końcowy stan to 500 szt.?

Część zapasów znajdujących się na placu składowym została uszkodzona, za ten stan odpowiada

Jaką maksymalną liczbę pudełek kartonowych o wymiarach 100 x 100 x 200 mm można ustawić w pionie, aby wypełnić przestrzeń regałową o wymiarach 1200 x 800 x 1200 mm?

Jaką wartość przyjmie wskaźnik kosztów utrzymania powierzchni magazynowej w ciągu roku, gdy roczny koszt wynosi 450 000 zł, a powierzchnia magazynu to 900 m2?

Do funkcji związanych z potransakcyjną dystrybucją zalicza się

Firma transportowa realizuje miesięcznie przewozy na dystansie 20 000 km, ponosząc przy tym wydatki w wysokości 80 000 zł. Przy założeniu zysku na poziomie 20% wydatków, firma ustaliła cenę

Czym jest strategia "Pull"?

Firma transportowa realizuje przewozy kontenerów na trasie Gdynia-Warszawa-Gdynia. W maju 2013 roku firma poniosła koszty stałe na wszystkie zrealizowane przewozy w kwocie 4 000 zł, a koszty zmienne wyniosły 3,50 zł za 1 km. Jakie były łączne koszty na 1 km, jeśli firma zrealizowała 10 kursów w obie strony, a odległość pomiędzy Gdynią a Warszawą wynosi 400 km?

Najwyższą pozycję w hierarchii zarządzania odpadami przez firmy zajmuje

W wyniku integracji działań gospodarczych państw Unii Europejskiej w obszarze logistyki doszło do konsolidacji zarządzania zasobami w materiały i surowce do produkcji, transportem materiałów oraz dystrybucją produktów gotowych. Umożliwiło to stworzenie

Jakie elementy wchodzą w skład infrastruktury centrum magazynowego?

Ustal średnią sprzedaż w I kwartału 2012 r. w przedsiębiorstwie ABC, opierając się na danych podanych w tabeli.

| Miesiąc | Przychody miesięczne ze sprzedaży w złotych |

|---|---|

| styczeń | 5 000,- |

| luty | 3 500,- |

| marzec | 4 500,- |

Jaką kwotę netto będzie kosztować usługa składowania 10 paletowych jednostek ładunkowych (pjł) w magazynie, jeżeli opłata za jedną pjł wynosi 15,00 zł, a magazyn zastosuje 20% narzut na zysk?

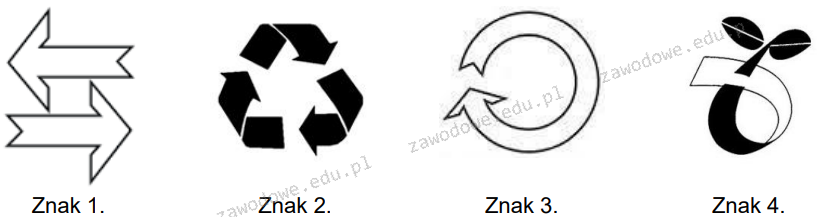

Który znak umieszczony na opakowaniu informuje, że jest ono biodegradowalne?

Technika związana z prognozowaniem wymagań w końcowych lokalizacjach sieci dystrybucyjnej to

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Całkowity koszt stały produkcji 200 sztuk szafek na buty wynosi 10 000,00 zł, a koszt zmienny jednostkowy to 30,00 zł. Jaka jest cena wytworzenia jednej szafki na buty?

Obszar rachunkowości, który zajmuje się analizowaniem oraz dostarczaniem informacji kierownictwu firmy w kontekście organizacji pracy i realizacji działań gospodarczych, określamy mianem

Zjawiska zachodzące w ramach całej gospodarki narodowej określamy jako

Charakterystyczną cechą zintegrowanego łańcucha dostaw jest

Zasoby wejściowe w firmie produkcyjnej są tworzone przez

Pracownik magazynu otrzymał listę pozycji asortymentowych oraz ilości towarów do pobrania, a także pick by light w celu

Produkcja, która charakteryzuje się najkrótszym cyklem wytwórczym oraz dużą liczbą operacji transportowych, to produkcja o charakterze

Średni czas załadunku towaru za pomocą wózka widłowego do jednego pojazdu wynosi 1 godzinę i 30 minut. Jaki jest wskaźnik wykorzystania czasu pracy wózka widłowego, jeśli średnio w ciągu 24 godzin załadunek odbywa się w przypadku 12 pojazdów samochodowych?

Nowoczesna firma zajmująca się drobiarstwem usytuowana w regionie Podlasia korzysta z usług firmy logistycznej. W tym rejonie występuje słaba infrastruktura kolejowa. Zakładając, że codzienny transport schłodzonego drobiu wynosi 30 europalet, a odbiorcami są duże sieci handlowe rozlokowane w różnych częściach kraju; określ, który element infrastruktury transportowej będzie miał kluczowe znaczenie w logistycznej obsłudze tego obszaru?

Elementem struktury wytwórczej stanowiącym część gniazda produkcyjnego jest

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Pojazd korzystający z karencji TIR, który wyrusza z jednego kraju, jest - zgodnie z konwencją TIR - kontrolowany i otwierany w miejscu wywozu ładunku

Oblicz roczną wartość planowanego zakupu mąki do produkcji makaronu, przy założeniu, że

- roczne zużycie mąki wynosi 15 600 zł

- początkowy stan zapasów to 5 600 zł

- docelowy stan zapasów na koniec roku planuje się na poziomie 2 600 zł

Zorganizowany ciąg działań związanych z obiegiem zasobów to