Pytanie 1

Manipulator, którego schemat kinematyczny przedstawiono na rysunku, ma

Wynik: 25/40 punktów (62,5%)

Wymagane minimum: 20 punktów (50%)

Manipulator, którego schemat kinematyczny przedstawiono na rysunku, ma

Jaką czynność należy przeprowadzić, aby zwiększyć średnicę otworu i umożliwić osadzenie w nim łba śruby?

Która z wymienionych metod nie jest wykorzystywana do trwałego łączenia elementów z tworzyw sztucznych?

Aby zachować odpowiedni poziom ciśnienia w systemach hydraulicznych, wykorzystuje się zawory

Jakie urządzenie jest wykorzystywane do pomiaru kąta?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Przed przystąpieniem do wymiany zaworu elektropneumatycznego, sterowanego przez PLC, co należy zrobić?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

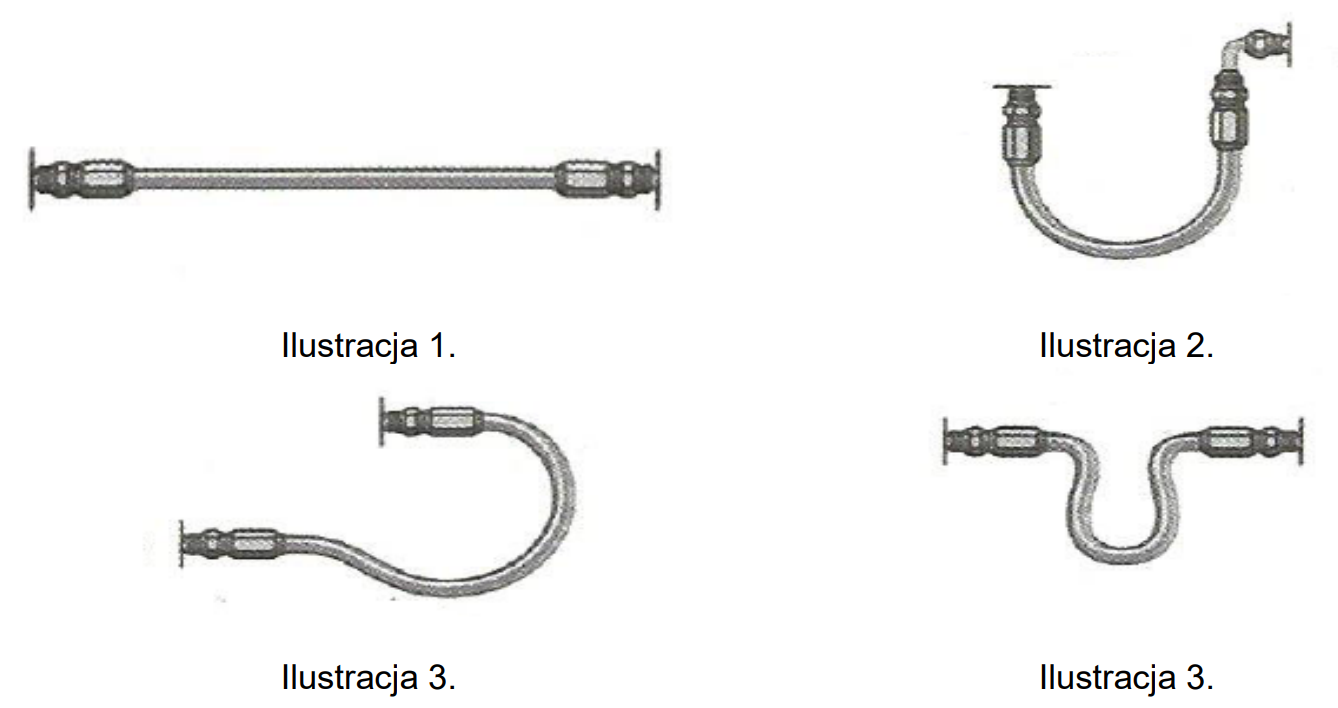

Na której ilustracji przedstawiono prawidłowe ułożenie przewodu hydraulicznego?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Do działań wstępnych, które pozwolą na prawidłowy montaż nowego paska klinowego w przekładni pasowej, nie należy zaliczać

Poniższy zapis w metodzie Grafcet oznacza otwarcie zaworu 1V1

| D | Otworzyć zawór 1V1 t = 2s |

Element przedstawiony na rysunku uzyskano w wyniku

Jaką metodę pomiaru prędkości obrotowej powinno się zastosować do uwzględnienia ustalonej prędkości małego obiektu, gdy przerwanie procesu produkcyjnego jest niemożliwe, a miejsce pomiaru jest trudno dostępne?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Komutatorowa prądnica tachometryczna podłączona do wału silnika wykonawczego, działającego w systemie mechatronicznym, stanowi przetwornik

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Które elementy przedstawiono na rysunku?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Która budowa siłownika hydraulicznego umożliwia uzyskanie największego skoku przy niewielkiej długości cylindra?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

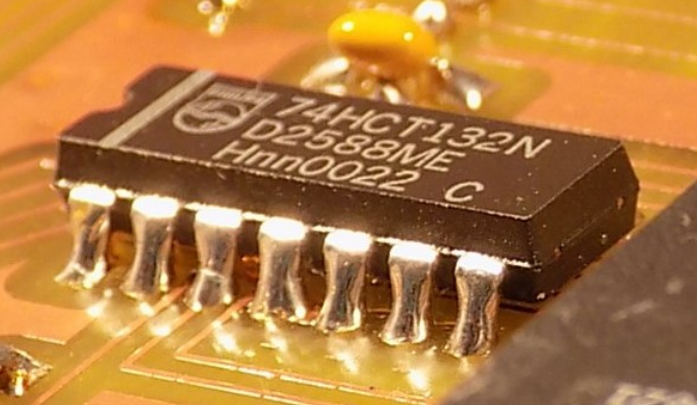

Które narzędzia należy zastosować podczas wymiany układu scalonego przedstawionego na rysunku?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Podaj właściwą sekwencję montażu składników w układzie przygotowania sprężonego powietrza, zaczynając od strony złożonego systemu pneumatycznego.

Jakie elementy znajdują się w zespole przygotowania powietrza?

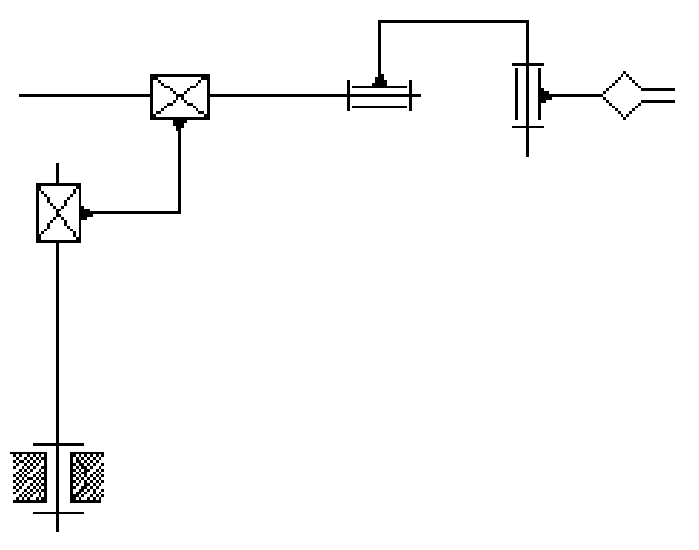

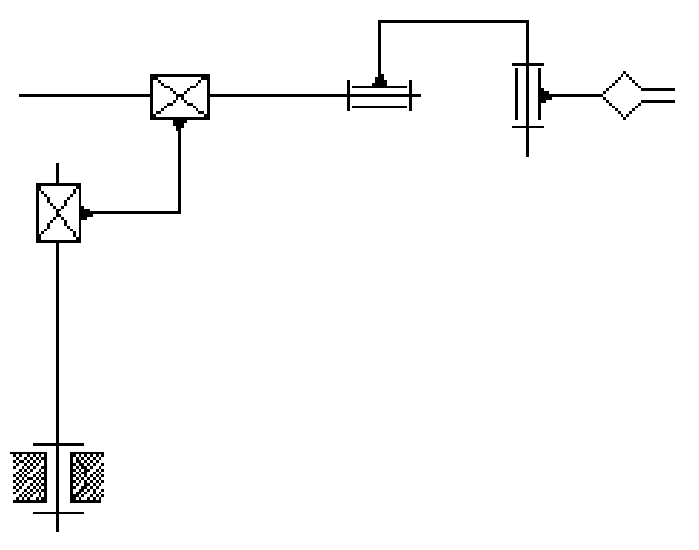

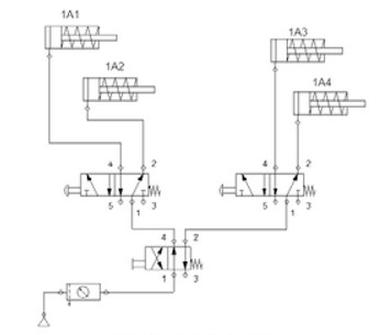

W układzie pneumatycznym przedstawionym na rysunku po włączeniu zasilania jako pierwszy wysunie się siłownik oznaczony symbolem

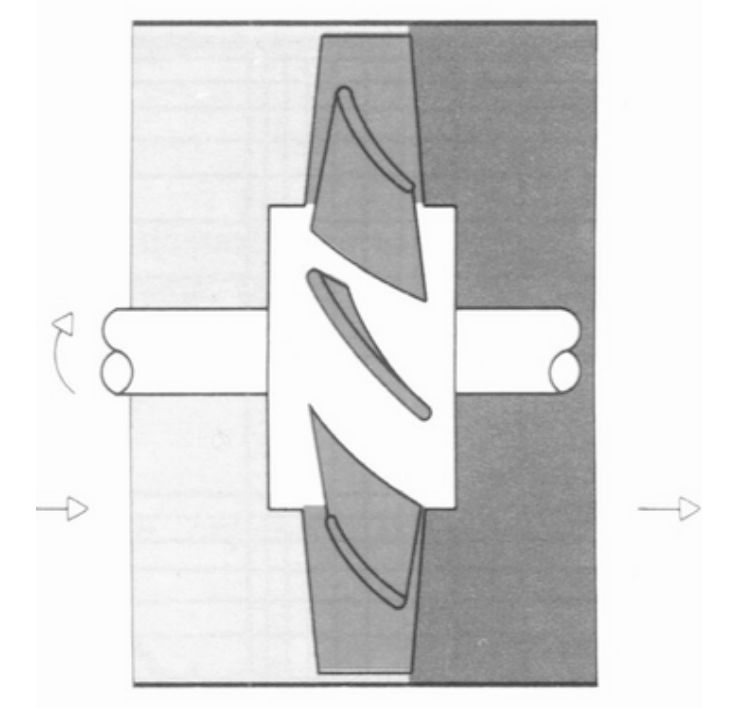

Który element sprężarki przepływowej osiowej przedstawiono na rysunku?

Jaką z wymienionych czynności należy regularnie przeprowadzać w trakcie konserwacji systemu pneumatycznego?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Rurka Bourdona stanowi część

Podwyższenie temperatury oleju w systemie hydraulicznym prowadzi do

Którym z wymienionych mediów zasilany jest siłownik przedstawiony na rysunku?

Do kategorii chemicznych źródeł energii elektrycznej można zaliczyć ogniwa galwaniczne oraz

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

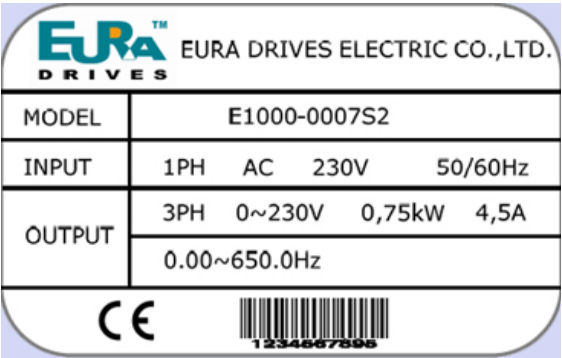

Na podstawie przedstawionej tabliczki znamionowej przemiennika częstotliwości określ jego maksymalną częstotliwość wyjściową.