Pytanie 1

Jakie towary powinny być zamawiane w oparciu o system zapasu jednookresowego?

Wynik: 12/40 punktów (30,0%)

Wymagane minimum: 20 punktów (50%)

Jakie towary powinny być zamawiane w oparciu o system zapasu jednookresowego?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Na jaki czas została wydłużona gwarancja na telewizor, jeśli wykryto w nim usterkę, która została zgłoszona do serwisu 01.03.2019 r., a telewizor był w punkcie serwisowym od 15.03.2019 r. do 15.05.2019 r.?

Czynność wykonywana w etapie magazynowania towarów to

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaką wartość ma średni wskaźnik wykorzystania strefy składowania w magazynie o całkowitej objętości 8 760 m3, gdy strefa ta zajmuje 75% całkowitej powierzchni, a średni objętościowy ładunek wynosi 5 256 m3?

Ustalone daty wydania poszczególnych produktów gotowych z procesu produkcyjnego to

Jakie jest wrażenie wskaźnika kosztów utrzymania powierzchni magazynowej, jeżeli roczne wydatki na magazynowanie wynoszą 300 000 zł, a powierzchnia użytkowa magazynu to 600 m2?

W 2006 roku firma odzieżowa wprowadziła na krajowy rynek 100 sztuk damskich płaszczy. W tym czasie poniosła wydatki związane z realizacją zamówień w wysokości 150 000 zł, w tym koszty transportu wynoszące 3 000 zł. Jak wysoki jest jednostkowy koszt usługi transportowej?

Na stanowisku do szlifowania obrabiany jest blok silnika z czterema cylindrami. Czas potrzebny na szlifowanie jednego cylindra wynosi (Tj) = 0,5 roboczogodziny, a czas przygotowawczo-zakończeniowy dla jednego bloku silnika (Tpz) = 1,0 roboczogodziny. Jakie będzie całkowite zapotrzebowanie czasu pracy (Tp) na obróbkę jednego bloku silnika o 4 cylindrach?

Rozwiązanie systemowe eliminujące błędy powstające w wyniku ręcznego zarządzania zapasami to

W tabeli zostały podane całkowite koszty związane z magazynowaniem, w okresie od stycznia do marca 2012 r. Wartość rozchodu występującego w magazynie w tym okresie wyniosła 1 500 zł. Całkowity koszt magazynowania materiałów, przypadający na przyjętą wartościową jednostkę rozchodu wynosi

| Miesiące w roku 2012 | Całkowite koszty w złotych | |

|---|---|---|

| Koszty stałe | Koszty zmienne | |

| styczeń do marca | 2 500,- | 3 500,- |

Zaopatrzenie linii produkcyjnej w materiały odbywa się w regularnych cyklach przez

Na podstawie danych zawartych w tabeli, określ, którą partię zapasu należy wydać z magazynu, jako pierwszą, jeżeli w magazynie jest stosowana zasada HIFO wydań magazynowych.

| Partia zapasu | Data przyjęcia do magazynu | Data przydatności do spożycia | Jednostkowa cena netto [zł] |

|---|---|---|---|

| A. | 09.05.2020 r. | 16.12.2021 r. | 1,60 |

| B. | 12.04.2020 r. | 08.04.2023 r. | 1,55 |

| C. | 26.05.2020 r. | 24.06.2022 r. | 1,65 |

| D. | 07.06.2020 r. | 04.01.2023 r. | 1,45 |

Produkty chemii budowlanej w formie masowej i sypkiej, które są odporne na działanie czynników mechanicznych takich jak na przykład nacisk statyczny oraz uderzenia, powinny być przechowywane i transportowane

Co oznacza termin MRP?

Dostarczanie surowców bezpośrednio do miejsca produkcji, bez konieczności przechowywania zapasów, to podejście

Producent makaronu przechowuje mąkę w swoim magazynie?

Najwyższą pozycję w hierarchii zarządzania odpadami przez firmy zajmuje

Wytworzenie 3 500 000 sztuk żarówek LED to rodzaj produkcji

Jakie elementy wchodzą w skład obszaru portowego?

Jakie oprogramowanie informatyczne stosuje kody kreskowe w procesie dystrybucji?

Spis inwentaryzacyjny powinien być przeprowadzany minimum raz w roku na podstawie bilansu

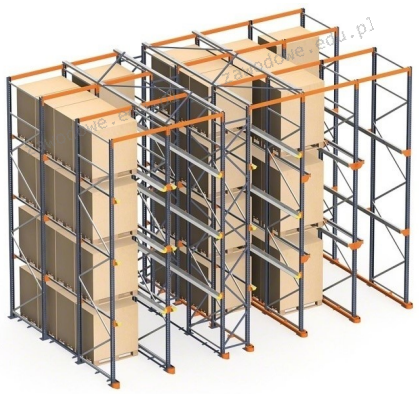

Na rysunku przedstawiono regał paletowy

W tabeli przedstawiono kryteria oceny dostawców oraz uzyskane przez nich oceny. Z analizy tych danych wynika, że optymalny będzie wybór dostawcy

| Kryterium wyboru | wskaźnik oceny dostawcy ALFA | wskaźnik oceny dostawcy BETA | wskaźnik oceny dostawcy GAMMA | Wskaźnik oceny dostawcy DELTA |

|---|---|---|---|---|

| Jakość materiału | 21,2 | 16,3 | 27,0 | 22,0 |

| Cena | 12,0 | 13,5 | 9,8 | 12,5 |

| Terminowość | 12,5 | 9,6 | 11,4 | 10,5 |

| RAZEM | 45,7 | 39,4 | 48,2 | 45,0 |

Przedsiębiorstwo produkcyjne, na podstawie zebranych i przedstawionych w tabeli danych, ustaliło całkowity miesięczny koszt fizycznego przepływu materiałów do produkcji i wyrobów gotowych, który wynosi.

| Wyszczególnienie | Koszty miesięczne |

|---|---|

| amortyzacja | 200 zł |

| koszty pracy | 2 000 zł |

| zużycie materiałów, energii, paliwa | 1 500 zł |

| inne koszty | 650 zł |

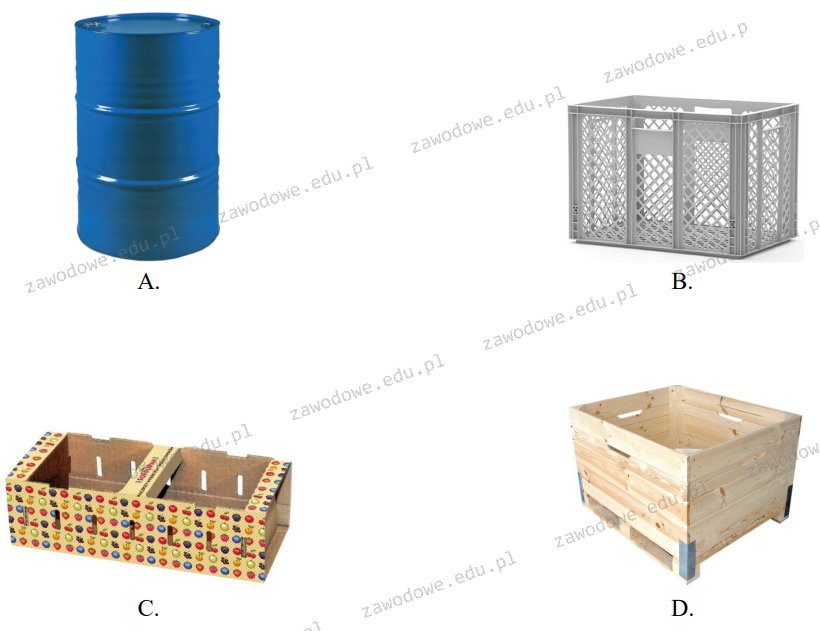

Opakowanie transportowe zamknięte jest przedstawione na rysunku

Do szkodliwych czynników, które nie są uciążliwe, zalicza się

W ciągu jednego miesiąca firma wytwarza i sprzedaje 100 sztuk produktów gotowych. Jeśli koszty zmienne dla tego przepływu wynoszą 20 zł/szt., a koszty stałe to 500 zł, to całkowity koszt wynosi

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Skrót, którym określane są systemy informatyczne używane do automatycznego zbierania i wprowadzania danych, to

Jak obliczyć procent wykorzystania powierzchni składowej magazynu, który jest przystosowany do przechowywania 20 000 paletowych jednostek ładunkowych (pjł), gdy średnia liczba składowanych pjł wynosi 15 000?

Pan Jan 26 kwietnia 2023 r. kupił telewizor. Sprzedawca dostarczył kupującemu telewizor 07 maja 2023 r. Określ, na podstawie fragmentu Kodeksu Cywilnego, do kiedy nabyty telewizor będzie podlegał gwarancji.

| Fragment Kodeksu Cywilnego |

|---|

| DZIAŁ III |

| Gwarancja przy sprzedaży |

| § 4. Jeżeli nie zastrzeżono innego terminu, termin gwarancji wynosi dwa lata licząc od dnia, kiedy rzecz została kupującemu wydana. |

Podczas załadunku towaru pracownik uległ wypadkowi z podejrzeniem uszkodzenia kręgosłupa. Jakie powinno być pierwsze działanie polegające na udzieleniu pomocy poszkodowanemu przy ułożeniu go na twardym podłożu?

Paletyzator, który stanowi część linii produkcyjnej, znajduje zastosowanie w procesie wytwarzania?

Towary drobnicowe, takie jak różne typy śrubek i nakrętek, mogą być przechowywane na regałach

Jaki system informatyczny zajmuje się zarządzaniem przepływem informacji, produktów i usług, wspierając całkowite zarządzanie łańcuchem dostaw?

Codziennie magazyn funkcjonuje na dwóch 8-godzinnych zmianach. Średnio kompletowanych jest 96 zamówień na dzień. Ile minimum pracowników magazynowych musi być zatrudnionych na każdej zmianie, aby zrealizować dzienne zamówienia, jeżeli jeden pracownik ma wydajność wynoszącą średnio 2 zamówienia na godzinę?

Dobro naturalne, które ma być poddane obróbce, określamy mianem

Produkty głęboko mrożone, takie jak lody czy ryby, powinny być przechowywane w temperaturze