Pytanie 1

Zbiór firm współdziałających w procesie dostarczania towarów od producentów do różnych odbiorców to

Wynik: 24/40 punktów (60,0%)

Wymagane minimum: 20 punktów (50%)

Zbiór firm współdziałających w procesie dostarczania towarów od producentów do różnych odbiorców to

Znaki o określonej barwie informują o konieczności używania środków ochrony indywidualnej w miejscach pracy związanych z logistyką?

Przedstawiona nalepka umieszczona na opakowaniu oznacza

Jaki system informatyczny jest stosowany do zarządzania przepływem zapasów w magazynach?

W metodzie MRP, ilość wymaganych materiałów ustalana jest na podstawie

Pracownik magazynu otrzymał listę pozycji asortymentowych oraz ilości towarów do pobrania, a także pick by light w celu

Przedstawiony znak oznacza nakaz stosowania ochrony

Pierwsze trzy cyfry w kodzie EAN-13

Jakie zagadnienia dotyczą planowania w systemie informacyjnym DRP II?

Podstawowy plan, na podstawie którego wyznacza się ilości oraz terminy produkcji poszczególnych produktów w ustalonym (średnim) okresie czasu, stanowiącym fundament wstępnego planu wykorzystania możliwości produkcyjnych, nazywa się

Zapasy buforowe są też określane jako zapasy

Charakterystyczną cechą zintegrowanego łańcucha dostaw jest

Czas trwania od rozpoczęcia zlecenia produkcyjnego do jego całkowitego zakończenia, obejmujący okres potrzebny na przygotowanie, uruchomienie, realizację oraz kontrolę, określa się mianem cyklu

Hurtownia produktów spożywczych wdrożyła system wolnych miejsc składowania, co umożliwiło przechowywanie towaru

Który rodzaj zapasu służy do zmniejszenia różnicy pomiędzy przewidywanym zapotrzebowaniem a nagłym wzrostem potrzeb na towar w trakcie całego cyklu dostaw?

MRP I odnosi się do planowania

W procesie oczyszczania ścieków konieczne jest wykonanie pomiarów dotyczących zawartości cząstek stałych oraz zmętnienia. Te pomiary są istotnymi parametrami w nadzorze różnych etapów procesu

Jaką część terytorium portu morskiego stanowi akwatorium?

Wizualną reprezentacją przedstawiającą klasyfikację ABC jest

Wybór opakowania dla towaru nie musi brać pod uwagę

Po zakończeniu powodzi w magazynie należy przeprowadzić inwentaryzację

Transportem, który nie wchodzi w skład transportu kolejowo-drogowego, jest transport

Na początku zmiany stan magazynowy papieru ksero wynosił 600 ryz. W trakcie zmiany otrzymano dostawę papieru w ilości 2 100 ryz, a także dokonano dwóch wydania dla podmiotów zewnętrznych: 250 ryz oraz 310 ryz, oraz jednego wydania na potrzeby własne przedsiębiorstwa w ilości 20 ryz. Jaki poziom stanu magazynowego papieru ksero będzie na koniec zmiany?

Realizacja procesu wytwórczego dla produktu końcowego, który nie był dotąd produkowany, na podstawie zamówienia klienta, stanowi zaopatrzenie materiałowe do produkcji

W zakładzie produkcyjnym opracowano plan wykorzystania przestrzeni magazynowej, który obejmuje następujące etapy. Do działań charakterystycznych dla etapu przyjęcia należą

Wyjazd, który trwa od chwili załadunku w początkowym porcie do momentu zakończenia rozładunku w tym samym porcie, nazywa się żeglugą

W ciągu miesiąca (30 dni) magazyn poniósł stałe wydatki w wysokości 45 000,00 zł oraz zmienne wydatki w wysokości 75 000,00 zł. Jaka jest dzienna jednostkowa kwota kosztów magazynowania zapasu, jeśli w magazynie średnio znajduje się 20 000 szt. zapasu?

Najwyższą pozycję w hierarchii zarządzania odpadami przez firmy zajmuje

Jak nazywa się system informatyczny, który łączy zarządzanie procesem produkcji z wykorzystaniem systemów typu CAx?

Interakcje zachodzące między przedsiębiorstwem a konsumentem końcowym, często realizowane przez Internet, w której inicjatywa należy do firmy, określane są mianem

Jaki model biznesowy opiera się na wymianie informacji pomiędzy firmą a klientem?

Na etapie końcowym dystrybucji występuje

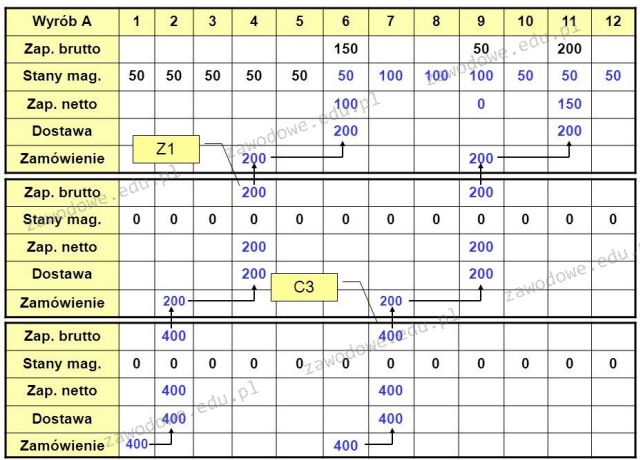

Na rysunku przedstawiono

Ile beczek o pojemności 280 litrów powinno się wykorzystać dla klienta, który zamówił 27 930 litrów oleju, gdy każda beczka będzie napełniona w 95%?

Na podstawie danych podanych w tabeli, ustal średni miesięczny koszt magazynowania dla wszystkich magazynów łącznie.

| Magazyn | Miesięczny koszt utrzymania magazynu | Powierzchnia magazynowa |

|---|---|---|

| X | 1 000 zł | 100 m² |

| Y | 1 200 zł | 150 m² |

| Z | 1 500 zł | 100 m² |

| Q | 1 300 zł | 150 m² |

Z głównego magazynu do magazynu sprzedażowego trzeba przetransportować 40 paczek styropianu o wymiarach 100'50'50 cm. W związku z tym, przy założeniu maksymalnego współczynnika wypełnienia przestrzeni ładunkowej, dystrybutor powinien wybrać pojazd ciężarowy o wymiarach przestrzeni ładunkowej

Jakiego rodzaju kanał dystrybucji wykorzystuje firma, gdy pomiędzy producentem a klientem znajduje się tylko jeden pośrednik?

W ciągu roku magazyn osiągnął obrót w wysokości 2 mln zł, a przeciętny stan zapasów wynosił 50 tys. zł. Z jaką częstością magazyn uzupełniał swoje zapasy, zakładając, że rok ma 360 dni?

W tabeli opisano zalety i wady produkcji

| Zalety i wady produkcji |

|---|

| Zaletą tej produkcji jest obniżenie jednostkowego kosztu produkcji. Dzieje się tak za sprawą specjalizacji pracy, która przynosi lepsze wyniki jakościowe oraz wyniki ilościowe. Drugą zaletą jest fakt, że powtarzalność pracy przyczynia się do osiągania coraz wyższych oraz lepszych efektów. Stałe i regularne wykonywanie tych samych zadań ma duży wpływ na udoskonalenie systemu produkcyjnego. |

| Do wad tej produkcji należy bardzo wąska oferta wyprodukowanych jednostek oraz mała elastyczność produkcji. Wysoko wyspecjalizowana taśma produkcyjna, jaka jest jedynie nastawiona na określony wyrób musiałaby zostać istotnie przebudowana, żeby móc produkować inny wyrób, co wiąże się z poniesieniem kosztu przeróbki. |

Przedsiębiorstwo realizuje kontrakt na dostawę 5 samochodów. Przedstawiona tabela zawiera informacje o stanach magazynowych zapasów firmy. Ile podwozi i nadwozi powinna zamówić firma w celu zmontowania samochodów?

| Asortyment | Zapas w magazynie |

|---|---|

| Nadwozia samochodowe | 1 szt. |

| Podwozia samochodowe | 2 szt. |