Pytanie 1

Częścią wewnętrznego łańcucha dostaw jest

Wynik: 27/40 punktów (67,5%)

Wymagane minimum: 20 punktów (50%)

Częścią wewnętrznego łańcucha dostaw jest

Znak informujący, że produkt nie był testowany na zwierzętach w fazie badań, to znak

W magazynie towary są pakowane w kartony po 10 sztuk, a następnie układane na paletach, gdzie w każdej z pięciu warstw znajduje się 5 kartonów. Ile w pełni załadowanych pojazdów transportowych trzeba zarezerwować, aby jednorazowo przewieźć 20 000 sztuk towaru, jeśli w jednej jednostce transportowej mieści się 20 palet?

Przedstawiony znak informuje, że towar nadaje się do

Wyznacz liczbę sztuk towaru zamówionego przez klienta, jeśli w magazynie dostawcy znajduje się 220 sztuk towaru, w transporcie 50 sztuk, a po zrealizowaniu zamówienia w magazynie pozostanie 60 sztuk tego towaru?

Na przedstawionych rysunkach do wyrównania poziomów między rampą załadowczą a powierzchnią ładunkową pojazdu wykorzystano

Za usługę co-packingu magazyn nalicza stawkę 24,50 zł netto za jedną paletową jednostkę ładunkową (pjł). Jaki jest koszt brutto całkowitej usługi pakowania 34 pjł, przy założeniu, że usługa podlega 23% VAT?

Wyznacz, jaki jest czas przestoju w procesie produkcji, jeśli wskaźnik wydajności produkcji wynosił 95%, a całkowity czas pracy w danym okresie obliczeniowym wyniósł 180 godzin?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Przedsiębiorstwo zajmujące się spedycją i transportem otrzymało zlecenie na transport ozdób choinkowych w 136 kartonach o wymiarach 800 x 600 x 1000 mm. Jeśli jedna naczepa może pomieścić 34 palety EURO, a palet i kartonów nie wolno układać na sobie, to towar powinien zostać załadowany do

Który karton należy zastosować do formowania paletowych jednostek ładunkowych na palecie o wymiarach 1,20 x 1,00 x 0,15 m (dł. x szer. x wys.), aby wykorzystać całą powierzchnię palety i aby kartony nie wystawały poza jej obrys?

| Rodzaj | Wymiary zewnętrzne kartonu (dł. x szer. x wys.) [mm] | |

|---|---|---|

| Karton A. | 600 x 600 x 600 | |

| Karton B. | 400 x 300 x 1 500 | |

| Karton C. | 550 x 250 x 1 000 | |

| Karton D. | 500 x 400 x 1 300 | |

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Czym jest recykling materiałów?

Zasada wolnych miejsc składowania opiera się na

Oblicz czas przejazdu ciężarówki na trasie 270 km, poruszającej się z przeciętną prędkością 60 km/h. Czas trwania dodatkowych czynności, takich jak postoje na sygnalizacji, wynosi dodatkowo 20% całkowitego czasu przejazdu?

Korzystając z danych zawartych w tabelach, określ terminy zamówienia poszczególnych komponentów uwzględniając czas realizacji zamówień przez poszczególnych dostawców.

| luty | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| Komponent 1 | |||||||||

| Planowane rozpoczęcie produkcji | 100 | ||||||||

| Zamówienie surowców | |||||||||

| Komponent 2 | |||||||||

| Planowane rozpoczęcie produkcji | 200 | ||||||||

| Zamówienie surowców | |||||||||

| Dostawca | Przedmiot dostawy | Czas realizacji zamówienia |

|---|---|---|

| Dostawca 1 | Komponent 1 | 5 dni |

| Dostawca 2 | Komponent 2 | 3 dni |

Jak nazywa się zapas znajdujący się w systemie produkcyjnym podczas procesu obróbki?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Określ właściwą sekwencję elementów w strukturze kodu EAN-13.

Część rachunkowości, której celem jest analiza oraz dostarczanie informacji zarządowi firmy dotyczących organizacji pracy i wykonywania zadań gospodarczych, określamy mianem rachunkowości

W zakładzie zajmującym się produkcją napojów, surowce na linię produkcyjną z zbiorników magazynowych powinny być dostarczane przy pomocy

Wybór środka transportu, zabezpieczenie ładunku oraz przygotowanie dokumentacji przewozowej to działania

W zakładzie szlifierskim przetwarzane są tuleje cylindryczne. Na wyprodukowanie 100 sztuk produktów potrzebne jest 192 roboczo-godzin. Ile dni roboczych należy zaplanować na wykonanie 100 sztuk tulei, jeśli dysponujemy 2 szlifierkami, a praca odbywa się na dwie zmiany po 8 godzin każda?

Do elementów obsługi klienta, które występują po zakończeniu transakcji, zalicza się

Jak nazywa się metoda przetwarzania odpadów przy użyciu wysokiej temperatury bez obecności tlenu?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Który dokument wskazuje skład zespołu odpowiedzialnego za przeprowadzenie inwentaryzacji składników majątkowych w określonym czasie oraz upoważnia wymienione osoby do realizacji czynności spisowych w danym polu spisowym?

Które opakowanie powinno zostać wybrane do przechowywania 120 sztuk wyrobów gotowych o wymiarach 55 x 35 x 14 cm (długość x szerokość x wysokość), jeżeli wyroby w opakowaniu mają być piętrzone w 3 warstwach i przechowywane w pionie?

| Opakowanie 1. | Opakowanie 2. | Opakowanie 3. | Opakowanie 4. |

|---|---|---|---|

| – długość: 600 mm – szerokość: 320 mm – wysokość: 500 mm – w magazynie: 20 szt. | – długość: 600 mm – szerokość: 400 mm – wysokość: 500 mm – w magazynie: 50 szt. | – długość: 600 mm – szerokość: 350 mm – wysokość: 150 mm – w magazynie: 40 szt. | – długość: 600 mm – szerokość: 320 mm – wysokość: 400 mm – w magazynie: 10 szt. |

| B. | C. | D. |

Do nieprzerwanej obserwacji oraz monitorowania aktualnej lokalizacji przesyłki w łańcuchu dostaw umożliwia

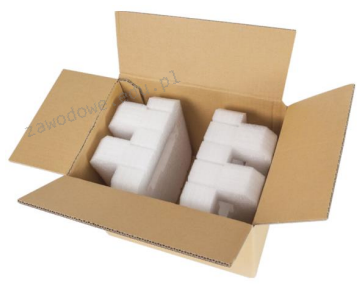

Przedstawione na rysunku wypełnienie kartonu ma na celu

Na podstawie zamieszczonego cennika oblicz koszt przewozu 20 ton ładunku na odległość 200 km.

| Cennik | |

|---|---|

| ładunek do 3,5 t: 0,20 zł/tkm ładunek do 6,5 t: 0,22 zł/tkm ładunek do 12,0 t: 0,25 zł/tkm ładunek do 15,0 t: 0,27 zł/tkm ładunek do 24,0 t: 0,30 zł/tkm | |

Wtórne użycie odpadków jako surowców do produkcji nowych wyrobów o właściwościach użytkowych nazywa się recyklingiem

Osoba obsługująca dźwignicę podczas realizacji prac manipulacyjnych w magazynie powinna być przede wszystkim ubrana w kombinezon

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W zakładzie produkcyjnym opracowano plan wykorzystania przestrzeni magazynowej, który obejmuje następujące etapy. Do działań charakterystycznych dla etapu przyjęcia należą

Na terminal kontenerowy transportem kolejowym dostarczono 16 kontenerów. Jaki będzie całkowity koszt manipulacji* i składowania tych kontenerów na terminalu przez 16 dni?

| Cennik usług świadczonych przez Terminal Kontenerowy | ||

| Usługa | Stawka [zł] | Jednostka |

| Załadunek lub wyładunek ładunku z/do kontenera | 180,00 | kontener |

| Przeniesienie kontenera: | kontener | |

| 1. statek – plac lub odwrotnie | 84,00 | |

| 2. plac – wagon lub odwrotnie | 85,00 | |

| 3. plac – środek transportu drogowego lub odwrotnie | 81,00 | kontener |

| Składowanie kontenerów: 6-dniowy okres składowania kontenerów pustych i pełnych wliczony do stawki przeładunkowej. Po w/w okresie obowiązuje opłata w wysokości: 6,00 zł/kontener na dzień | ||

Materiały opakowaniowe charakteryzują się wrażliwością na: biodegradację, fotodegradację, rozpuszczanie w wodzie oraz utlenianie. Który z tych materiałów jest odporny na wszystkie wymienione procesy?

Jakie będą koszty związane z utrzymaniem magazynu, jeśli stawka wynosi 5,00 zł/m2, a jego powierzchnia to 10 x 15 m?

Czym jest integracja w łańcuchu dostaw?