Pytanie 1

Przedstawiony na zdjęciu wózek widłowy stosuje się do przewożenia i podnoszenia ładunku

Wynik: 27/40 punktów (67,5%)

Wymagane minimum: 20 punktów (50%)

Przedstawiony na zdjęciu wózek widłowy stosuje się do przewożenia i podnoszenia ładunku

Jakie elementy wchodzą w skład obszaru portowego?

Ile jednostek ładunkowych paletowych (pjł) można utworzyć i zrealizować z magazynu w trakcie 5 dni, jeśli magazyn funkcjonuje w systemie dwóch zmian, a średnio w jednej zmianie przygotowywanych i wydawanych jest 220 pjł?

Informatyczny system wspomagający zarządzanie magazynami, obejmujący zarówno stany towarów, ich lokalizacje, jak również kierowanie i nadzorowanie działań realizowanych w magazynie oraz w interakcji z produkcją, przyjęciami, wysyłkami i innymi procesami, to system

DRP zajmuje się prognozowaniem zapotrzebowania związanym

Dokumentem, który potwierdza przyjęcie nabytego towaru do magazynu, jest

Najważniejszą cechą transportu lotniczego jest

Przedstawiony symbol graficzny oznacza

Przedsiębiorstwo posiada 2 linie produkcyjne rowerów. Godzinowa wydajność jednej linii wynosi 60 rowerów. Uwzględniając budowę roweru przedstawionego na ilustracji określ, ile sztuk opon należy wydać do dziennej produkcji rowerów, jeżeli przedsiębiorstwo pracuje na 3 zmiany 8-godzinne?

Ile minimalnie wozów podsiębiernych, które transportują jeden kontener, powinien mieć terminal kontenerowy, zdolny do obsługi 60 kontenerów w ciągu godziny, przy założeniu, że średni czas pracy wozu podsiębiernego (podjazd po kontener, załadunek, transport, rozładunek) wynosi 5 minut?

Biologiczne przetwarzanie odpadów w określonych warunkach z użyciem mikroorganizmów nazywa się recyklingiem

Korzystając z informacji w ramce, oblicz jaką minimalną liczbę sztuk wózków magazynowych należy przygotować, aby w czasie 2 godzin ułożyć 360 sztuk paletowych jednostek ładunkowych na regałach magazynowych. Cykl pracy wózka przy obsłudze 1 pjł obejmuje: podjęcie pjł, przewóz, odłożenie na regał, opuszczenie wideł, przejazd po kolejną pjł.

| Wybrane parametry wózka magazynowego: |

| - czas podjęcia pił do przewozu - 0,5 min. - czas przewozu pił ze strefy przyjęć do strefy składowania - 2 min. - czas odłożenia pił na regał - 1,0 min. - czas opuszczania wideł po odłożeniu pił na regał - 0,5 min. - czas przejazdu ze strefy składowania do strefy przyjęć po kolejną pił - 2 min. |

Jaką funkcję pełni system informatyczny ERP?

W firmie zatrudnionych jest 5 pracowników. Oblicz, jaka jest średnia wartość kosztów związanych z zatrudnieniem jednego pracownika w ciągu roku, jeśli całkowite roczne wydatki na wynagrodzenia z dodatkami osiągają 150 000 zł?

Jeśli zapas w magazynie wynosi 220 szt., zapas w trakcie transportu to 50 szt., a rezerwacja wynosi 210 szt., to jaka jest wartość zapasu dostępnego?

Zgodnie z danymi zawartymi w tabeli wieprzowinę przyjętą do magazynu 5 czerwca można przechowywać maksymalnie do

| Czas przechowywania wybranych rodzajów mięs | |

|---|---|

| Rodzaj mięsa | Czas przechowywania |

| Wołowina | 3 tygodnie |

| Jagnięcina | 10-15 dni |

| Wieprzowina | 1-2 tygodnie |

| Cielęcina | 1-3 tygodnie |

| Podroby | 7 dni |

| Drób | 7+10 dni |

Zestawienie analizy ABC z analizą XYZ określa, że kombinację AX cechuje

Badanie analizy ABC dotyczącej zapasów w magazynie w celu ich właściwego rozmieszczenia w strefie składowania, mającego na celu zredukowanie czasu operacji manipulacyjnych, realizowane jest na podstawie kryterium

Który wydatek związany z zarządzaniem magazynem należy do kosztów zmiennych dotyczących uzupełniania stanów magazynowych?

Jaki rodzaj transportu wewnętrznego cechuje się stałym ruchem?

Odczytywanie informacji z znacznika RFID następuje, gdy oznaczony ładunek przechodzi przez

W ciągu miesiąca pracownik magazynu odebrał 42 przesyłki, z czego 6 przesyłek było niepełnych. Jaki jest wskaźnik niezawodności dostaw?

Mrożone warzywa mogą być przechowywane w magazynie przez kilka miesięcy, jeśli są trzymane w zakresie temperatur

Wyznacz wskaźnik niezawodności dostaw, gdy z 250 zrealizowanych dostaw wyrobów gotowych do klientów 50 zostało zrealizowanych po terminie?

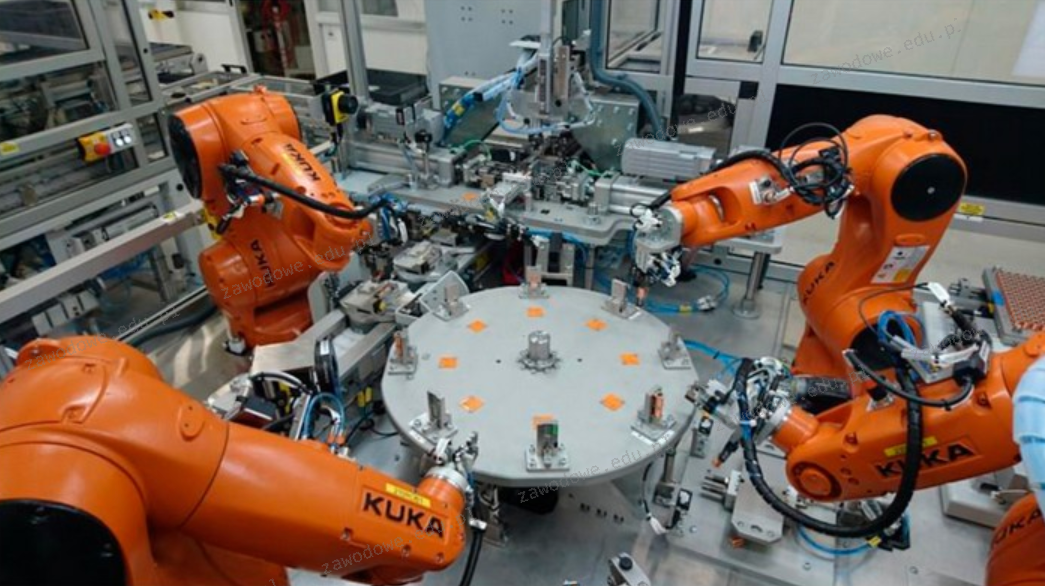

Na ilustracji jest przedstawione stanowisko pracy

Dokument wystawiany przez zleceniodawcę, który stanowi szczegółowe uzupełnienie zlecenia spedycyjnego, zawierający takie informacje jak: środek transportu, data, godzina oraz miejsce załadunku, miejsce rozładunku, ilość, typ i wymiary towaru, rodzaj opakowania, dane dotyczące odprawy celnej oraz żądana trasa przewozu, to?

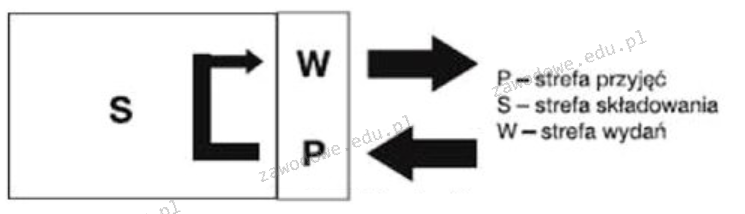

Który rodzaj układu technologicznego przepływu w magazynie został przedstawiony na rysunku?

Dostawy niepełne to takie, które nie są zgodne z zamówieniem

Wśród bezpiecznych technologii usuwania oraz unieszkodliwiania niebezpiecznych odpadów, które stosują metody biologiczne, znajduje się

Osoba odpowiedzialna za transport maszyn rolniczych za granicę musi dołączyć instrukcję wysyłkową, przygotowaną po jej otrzymaniu i zaakceptowaniu?

Firma złożyła zamówienie na 24 600 kg cukru w hurtowni. W dniu dostawy do magazynu przywieziono 33 paletowe jednostki ładunkowe (pjł) tego cukru. Cukier był pakowany w workach po 25 kg. Na każdej palecie worki z cukrem były ułożone w 8 warstwach, a w każdej warstwie znajdowały się 4 worki. Po przeprowadzeniu kontroli ilościowej magazynier zauważył,

W której skrzyni można umieścić dokładnie 8 opakowań jednostkowych o wymiarach 0,5 x 0,5 x 0,5 m (dł. x szer. x wys.)?

| Skrzynia | Długość [mm] | Szerokość [mm] | Wysokość [mm] |

|---|---|---|---|

| A. | 1 000 | 500 | 500 |

| B. | 1 000 | 1 000 | 1 000 |

| C. | 1 500 | 500 | 1 500 |

| D. | 2 000 | 1 000 | 1 500 |

Jakie kryterium przy wyborze dostawcy powinno być kluczowe dla firmy, aby sprostać wymaganiom klienta w zakresie dostosowania terminu i metody dostawy, ilości partii oraz rodzaju towaru?

Strategia mająca na celu zmniejszenie ilości zapasów, podniesienie elastyczności w planowaniu dostaw oraz ograniczenie wydatków logistycznych nosi nazwę

Jak nazywa się system technologiczny magazynu, w którym strefa przyjęć znajduje się po tej samej stronie co strefa wydania, a załadunek może mieć miejsce w dokach załadunkowych lub rozładunkowych?

Standardowym identyfikatorem używanym do jednoznacznej identyfikacji jednostek logistycznych jest

Materiały, które najczęściej są wykorzystywane w procesie produkcji, powinny być przechowywane w magazynie producenta jak najbliżej strefy

Maksymalna masa ładunków, które mogą być ręcznie podnoszone i przenoszone przez kobiety podczas stałej pracy, wynosi

W grupie A, określonej na podstawie analizy Pareto, znajduje się około 20% wszystkich pozycji w asortymencie, które generują

Cena formowania jednej paletowej jednostki ładunkowej (pjł) wynosi 1,60 zł. Na swoje usługi magazyn nakłada 25% zysku. Oblicz jednostkową cenę brutto formowania 1 pjł, zakładając, że usługa podlega 23% stawce VAT?