Pytanie 1

Transport towarów wózkiem platformowym z ładunkiem przekraczającym jego maksymalny udźwig jest

Wynik: 21/40 punktów (52,5%)

Wymagane minimum: 20 punktów (50%)

Transport towarów wózkiem platformowym z ładunkiem przekraczającym jego maksymalny udźwig jest

Oblicz roczną kwotę za przechowywanie 4 000 sztuk produktów, jeżeli jednostkowy roczny koszt ich magazynowania wynosi 40,00 zł, a marża zysku stosowana przez magazyn wynosi 30%

Ile wynosił zapas początkowy wyrobu X w magazynie, mając na uwadze, że jego stan końcowy to 20 sztuk, przy czym do magazynu dostarczono 100 sztuk, a z magazynu wydano 200 sztuk tego wyrobu?

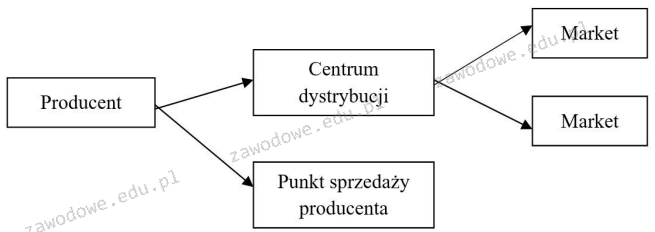

W zależności od liczby pośredników w różnych ogniwach dystrybucji wyróżnia się kanały

W końcowych punktach sieci dystrybucji przedstawionej na schemacie sprzedaje się dziennie po 180 sztuk produktu. Ile sztuk tego produktu należy wyprodukować, aby pokryć dzienne zapotrzebowanie?

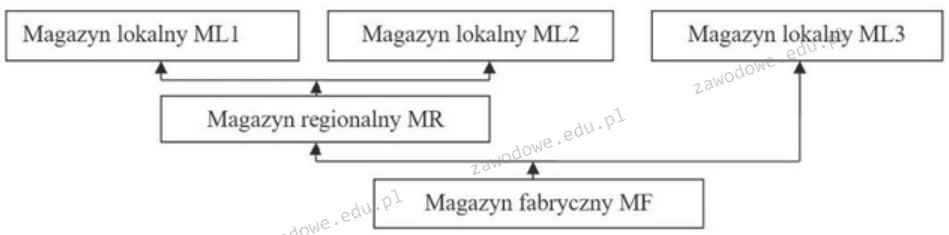

Ilu sztuk wyrobu gotowego brakuje do realizacji prognozy sprzedaży?

| Magazyn | Zapas w szt. | Prognoza sprzedaży w szt. |

|---|---|---|

| ML1 | 20 | 40 |

| ML2 | 10 | 30 |

| ML3 | 10 | 30 |

| MR | 10 | - |

| MF | - | - |

Przepływ zasobów przychodzących w firmie produkcyjnej obejmuje między innymi

Jaką czynność wykonuje się w obszarze kompletacji?

Do funkcji związanych z potransakcyjną dystrybucją zalicza się

Który z poniższych składników nie jest zintegrowany z elektronicznym systemem oprogramowania, który umożliwia całościowe zarządzanie dokumentami oraz procesami pracy w dystrybucji?

Zarządzanie przewozem towarów niebezpiecznych klasyfikuje się jako czynności

Na dzień 1 maja stan magazynowy materiału X wynosił 250 kg, natomiast w ciągu miesiąca do magazynu dostarczono dodatkowe 500 kg materiału X. Od 1 czerwca rozpoczęto produkcję, w której potrzebne jest utrzymanie zapasu na poziomie 800 kg materiału X. W magazynie wystąpił

Z którym dostawcą zakład powinien nawiązać współpracę, biorąc pod uwagę podane kryteria doboru wraz z wagami oraz przydzielone punkty w skali od 1 do 6, gdzie 1 punkt oznacza najniższą, a 6 punktów najwyższą ocenę?

| Dostawca | Kryteria doboru | |||

|---|---|---|---|---|

| Jakość produktu (waga 0,3) | Cena produktu (waga 0,3) | Wielkość dostawy (waga 0,2) | Forma płatności (waga 0,2) | |

| A. | 3 | 6 | 4 | 4 |

| B. | 4 | 5 | 3 | 3 |

| C. | 5 | 4 | 4 | 3 |

| D. | 6 | 3 | 5 | 1 |

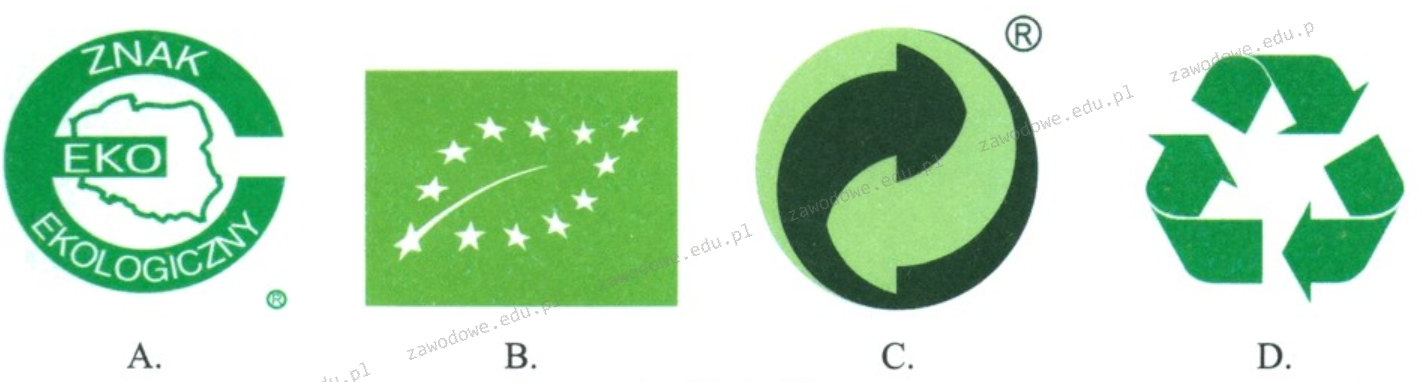

Który znak jest przyznawany przez jednostki akredytacyjne Komisji Europejskiej produktom ekologicznym wytwarzanym w państwach Unii Europejskiej?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wśród wewnętrznych elementów przedsiębiorstwa produkcyjnego mających wpływ na wybór metod dystrybucji produktów znajdują się

Koszt utrzymania magazynu wynosi 4 zł/m2. Jaką kwotę trzeba będzie przeznaczyć na utrzymanie magazynu, jeśli w niedalekiej przyszłości planowany jest wzrost kosztów o 15%?

Wydatki związane z zatrudnieniem pracowników w magazynie oraz amortyzacją sprzętu magazynowego są klasyfikowane jako koszty

Jaka jest poprawna sekwencja kroków w procesie dystrybucji?

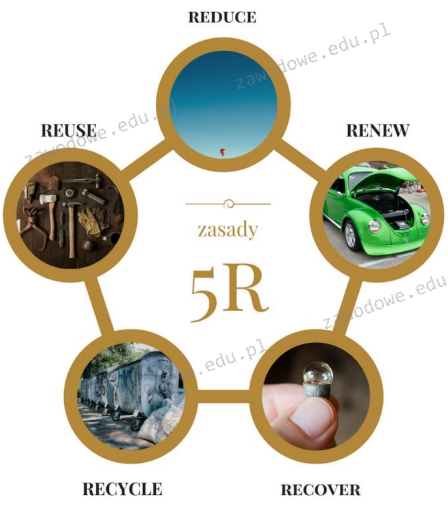

Przedstawiony schemat zasad 5R dotyczy

Jaką wartość miał zapas początkowy Zp w sieci dystrybucji, jeśli zapas w punkcie końcowym wynosi Zk = 2 400 szt, sprzedano Z = 1 000 szt., a dostawy wyniosły D = 400 szt.?

Jakim kosztem zmiennym w firmie zajmującej się produkcją jest

Dokumentem, który podstawowo rejestruje realizację produktów powstałych w procesie wytwarzania, jest

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Transportem, który nie wchodzi w skład transportu kolejowo-drogowego, jest transport

Podmioty transportowe o ograniczonym zasięgu, działające w sposób ciągły, które są stosowane w transporcie wewnętrznym do przenoszenia ładunków oraz osób w pionie, poziomie i pod kątem, określamy mianem

MRP to system informatyczny związany z planowaniem

Wyznacz optymalną wielkość dostawy, biorąc pod uwagę planowany roczny popyt na poziomie 40 000 sztuk, koszt realizacji jednego zamówienia wynoszący 500,00 zł, cenę jednostkową równą 100,00 zł oraz wskaźnik rocznego kosztu utrzymania zapasów wynoszący 0,1.

Firma, która stosuje w zarządzaniu zapasami metodę, w której dostawca dokonuje zamówień na towary w imieniu odbiorcy, ponosi pełną odpowiedzialność za zapewnienie dostępności towaru i wykorzystuje system

Ile paletowych jednostek ładunkowych (pjł) można przygotować i wydać z magazynu w ciągu 4 dni, jeśli magazyn funkcjonuje na trzy zmiany, a w trakcie jednej zmiany średnio wydawanych jest 180 pjł?

Termin "szybkiej reakcji" w logistyce obsługi klienta oznacza

Konosament jest globalnym dokumentem wykorzystywanym w transporcie

Transport środkami, które są zarejestrowane poza granicami naszego kraju, realizowany przez firmy świadczące usługi transportowe na naszym terenie określamy jako przewóz

Do pojemnika w którym kolorze należy wrzucać puszki po napojach i konserwach?

Co należy zrobić w pierwszej kolejności, gdy osoba w magazynie doświadczy porażenia prądem?

Przedstawiony znak informuje, że towar nadaje się do

Jaki system informatyczny jest stosowany do zarządzania przepływem zapasów w magazynach?

Znak umieszczony na opakowaniu towaru, który został przyjęty do magazynu, oznacza

Tabela ilustruje wielkość współczynnika pokrycia zapasem potrzeb zgłaszanych przez odbiorców w trzech kolejnych kwartałach. Planuje się wzrost wskaźnika o 10% w stosunku do III kwartału, ile wyniesie wartość tego wskaźnika w IV kwartale?

| I kwartał | II kwartał | III kwartał |

|---|---|---|

| 1,3 | 1,5 | 2.0 |

Określanie rozmiaru oraz struktury np. przestrzeni magazynowej i środków transportu określamy mianem planowania