Pytanie 1

Operacje takie jak rozładunek zewnętrznych środków transportu, sortowanie, identyfikacja oraz kontrola ilościowa i jakościowa towarów są realizowane w obszarze

Wynik: 15/40 punktów (37,5%)

Wymagane minimum: 20 punktów (50%)

Operacje takie jak rozładunek zewnętrznych środków transportu, sortowanie, identyfikacja oraz kontrola ilościowa i jakościowa towarów są realizowane w obszarze

Znak ten umieszczony na opakowaniu oznacza, że opakowanie

W magazynowaniu analiza ABC służy do organizacji rozmieszczenia produktów w strefie składowania. Jakie są udziały poszczególnych grup?

Zbiór niezależnych przedsiębiorstw, które konkurują i współpracują w obszarze logistycznej obsługi dostaw, w celu zwiększenia efektywności oraz sprawności przepływu produktów, nazywany jest

Mrożone warzywa mogą być przechowywane w magazynie przez kilka miesięcy, jeśli są trzymane w zakresie temperatur

Przez miesiąc firma produkuje oraz zbywa 1 000 sztuk produktów. Jeśli koszty zmienne wynoszą 1 zł/sztukę, a koszty stałe to 200 zł, to łączne koszty będą wynosiły

Przedstawiony symbol graficzny oznacza

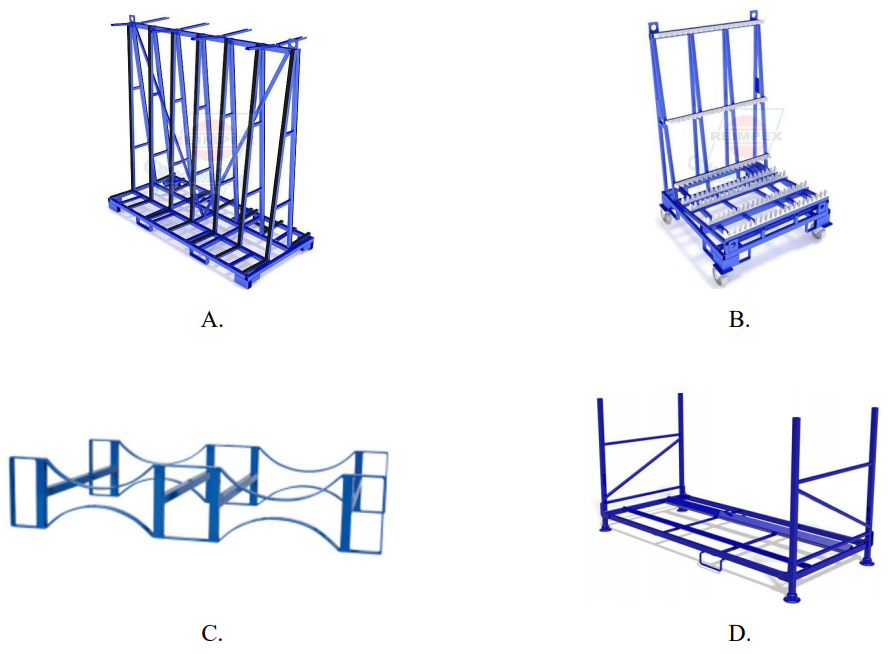

Na którym rysunku przedstawiono stojak do składowania towaru w beczkach?

Dokument celny, który w międzynarodowym transporcie drogowym pozwala na transport towarów bez kontroli celnej przy przejeżdżaniu przez granice krajów tranzytowych oraz na opłacanie ceł w miejscu docelowym towarów, to

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Posiadanie zbyt dużego zapasu w magazynie zakładu produkcyjnego może prowadzić do

Firma zajmująca się transportem otrzymała zlecenie na przewóz ładunku do czterech odbiorców:

- odbiorca I - 1,5 tony,

- odbiorca II - 0,5 tony,

- odbiorca III - 1 tona,

- odbiorca IV - 2 tony.

Odległości pomiędzy dostawcą a każdym z odbiorców są identyczne. Planowanie dostaw ładunków powinno przebiegać w następującej kolejności:

Zarządzanie obiegiem materiałów oraz surowców w kontekście procesu produkcji dotyczy przepływów fizycznych pomiędzy

Na podstawie cennika usług magazynowych oblicz, ile wyniesie całkowity koszt wynajęcia 350 m2 powierzchni budynków magazynowych zamkniętych i 300 m2 powierzchni placów składowych otwartych na okres dwóch miesięcy.

| Powierzchnia | Magazyny zamknięte | Magazyny półotwarte | Magazyny otwarte |

|---|---|---|---|

| 1 m² - 250 m² | 20 zł/m²/miesiąc | 15 zł/m²/miesiąc | 8 zł/m²/miesiąc |

| 251 m² - 500 m² | 19 zł/m²/miesiąc | 14 zł/m²/miesiąc | 7 zł/m²/miesiąc |

| 501 m² - 750 m² | 18 zł/m²/miesiąc | 13 zł/m²/miesiąc | 6 zł/m²/miesiąc |

| 751 m² - 1000 m² | 17 zł/m²/miesiąc | 12 zł/m²/miesiąc | 5 zł/m²/miesiąc |

Firma handlowa zamierza nawiązać współpracę z jednym dostawca palet. W tabeli przedstawiono kryteria doboru dostawcy oraz ich wagi. Który dostawca palet powinien zostać zaproszony do nawiązania współpracy z firmą handlową?

| Kryteria doboru i ich wagi | Dostawca opakowań | |||

|---|---|---|---|---|

| Dostawca Alfa | Dostawca Beta | Dostawca Gamma | Dostawca Delta | |

| Cena (0,4) | 3 | 5 | 4 | 5 |

| Jakość (0,3) | 4 | 3 | 4 | 4 |

| Terminowość (0,3) | 5 | 3 | 3 | 4 |

System organizacji dostaw materiałów w procesie produkcyjnym, oparty na przekazywaniu informacji o potrzebie zainicjowania przepływu materiałów, zapisanej na tzw. karcie to

Wyróżnia się dwa typy odzieży stosowanej w miejscu pracy: odzież roboczą i odzież ochronną. Które z poniższych twierdzeń odnosi się do odzieży ochronnej?

Stolarz otrzymał zlecenie na wykonanie 100 sztuk stołów kuchennych. Zużycie lakieru wynosi 0,25 I na jeden stół. Ile lakieru należy zamówić do produkcji tych stołów, mając na uwadze, że w magazynie znajdują się: lakier - 5 litrów, stół kuchenny - 20 sztuk, a zapas bezpieczeństwa nie jest brany pod uwagę?

Na podstawie danych zaplanuj koszty pracy pracowników magazynu

| Rodzaj kosztu | Przewidywana liczba pracowników | Przewidywana liczba godzin pracy na jednego pracownika [rbh] | Przewidywana liczba dni pracy w miesiącu [dni] | Przewidywana stawka na godzinę pracy [zł/rbh] | Koszty pracy [zł] |

|---|---|---|---|---|---|

| Płace bezpośrednie pracowników fizycznych | 8 | 8 | 20 | 20 | ......... |

| Płace pośrednie kierownika magazynu | 2 | 8 | 20 | 30 | ............ |

W magazynie, który przechowuje, należy stosować metodę FEFO wydań magazynowych

Firma TRANS dostarczyła mąkę do Piekarni BOCHENEK od Zakładu ZBOŻE. Piekarnia sprzedaje pieczywo do Sklepu ŚWIEŻAK. Która jednostka gospodarcza powinna wystawić dokument PZ na dostarczoną mąkę?

Redukcja zbędnych etapów transportu towarów zachodzi w procesie ich

W przypadku międzynarodowego transportu drogowego, aby móc dochodzić roszczeń związanych z brakującym towarem lub szkodą, należy dysponować oryginałem dokumentu

Przeładunek, który polega na przekształceniu dużych, jednorodnych partii towarów na wiele różnorodnych pakietów asortymentowych, dostosowanych do wymagań konsumentów, określany jest jako

W sytuacji produkcji na zamówienie oraz konieczności zakupu materiału o znacznej wartości, rozwiązaniem na zmniejszenie wydatków na nabycie materiałów oraz koszty magazynowania jest system zamówień oparty na metodzie

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Głównym celem metody MRP I (Materiał Requirement Planning) jest

Który z poniższych składników nie jest zintegrowany z elektronicznym systemem oprogramowania, który umożliwia całościowe zarządzanie dokumentami oraz procesami pracy w dystrybucji?

Jaką wartość netto osiągną 10-paletowe jednostki ładunkowe, gdy jednostkowa cena brutto wynosi 6,15 zł, a stawka VAT wynosi 23%?

W przypadku bezpośredniego kanału dystrybucji wyróżnia się związek

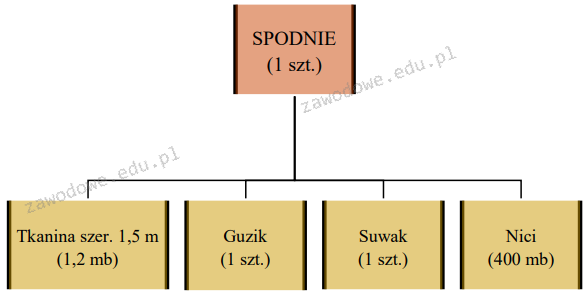

Przedsiębiorstwo otrzymało zamówienie na 750 par spodni. Na podstawie struktury wyrobu gotowego ustal zapotrzebowanie netto na materiały, jeżeli w magazynie znajduje się 200 par spodni, 100 opakowań guzików po 10 szt., 100 szpulek nici po 500 mb oraz 500 suwaków.

Seryjny Numer Kontenera Wysyłkowego (SSCC - Serial Shipping Container Code) jest wykorzystywany do identyfikacji

Termin planowanego przyjęcia towarów w lokalnym centrum dystrybucji ustala się, gdy stan magazynowy towarów będzie

Jaką maksymalną liczbę kartonów o wymiarach 300 x 350 x 950 mm można ułożyć w jednej warstwie na palecie o wymiarach 1 200 x 1 000 x 150 mm?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Z analizy wymagań sieci dystrybucji wynika, że jeśli zapas na końcu sieci sprzedaży wynosił 460 szt., sprzedano 2 430 szt., a łączna ilość przyjętych dostaw wyniosła 2 380 szt., to początkowy zapas wynosił

Aby ujednolicić oznaczenia na opakowaniach zbiorczych, wprowadzono etykietę logistyczną EAN-UCC. Jest to przykład

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Na podstawie danych zawartych w tabeli ustal czas, potrzebny na montaż szafki.

| Operacja | Całkowity czas przygotowawczo-zakończeniowy [h] | Liczba operacji na wyrób [szt.] | Jednostkowy czas wykonania operacji [h] |

|---|---|---|---|

| Przykręcenie boków do dolnej podstawy szafki | 0,4 | 2 | 0,2 |

| Przykręcenie boków do górnej podstawy szafki | 0,4 | 2 | 0,2 |

| Przymocowanie tylnej płyty | 0,3 | 1 | 0,1 |

Narzędzie do planowania, które precyzyjnie określa czas realizacji, datę rozpoczęcia oraz zakończenia działań podejmowanych przez pracowników jednostki organizacyjnej, nazywa się