Pytanie 1

Niewielkie wymiary zewnętrzne w porównaniu do długości skoku są typowe dla siłownika

Wynik: 24/40 punktów (60,0%)

Wymagane minimum: 20 punktów (50%)

Niewielkie wymiary zewnętrzne w porównaniu do długości skoku są typowe dla siłownika

Spawanie elementów z stopów aluminium powinno być przeprowadzone

Aby wykonać rowek wpustowy pryzmatyczny z obustronnym zaokrągleniem, należy użyć freza

Jakie zagrożenie mogą stwarzać stalowe wałki podczas toczenia dla oczu człowieka?

Aby wykonać frezowanie powierzchni płaskich, należy użyć frezu

Suwak strugarki poprzecznej porusza się w ruchu prostoliniowym i zwrotnym w kierunku równoległym do głównej osi urządzenia dzięki zastosowaniu mechanizmu

Gdy dochodzi do zatrzymania krążenia, któremu towarzyszy brak oddychania, działania ratunkowe obejmują sztuczne oddychanie oraz masaż serca w cyklach

Przyczyną nadmiernego nagrzewania się łożyska ślizgowego nie jest

Ilość narzędzi skrawających niezbędnych do precyzyjnego wykonania otworu 10H7 w stali wynosi

Między dwoma współdziałającymi elementami, które nie zmieniają swojej pozycji względem siebie, występuje tarcie

Podczas montażu prowadnic tocznych, aby uzyskać właściwą tolerancję pasowania, należy

Metoda formowania metalowych komponentów z wykorzystaniem energii wyładowań elektrycznych oraz energii reakcji chemicznych w cieczy dielektrycznej, stosowana między innymi do produkcji wykrojników oraz gniazd form wtryskowych, nazywa się obróbką

Co należy zrobić w przypadku oparzenia dłoni, udzielając pomocy przedlekarskiej?

Pitting to

Obróbka skrawaniem z wykorzystaniem maszyny, w której obrabiany element wykonuje ruch obrotowy, a narzędzie porusza się równolegle do osi obrotu tego elementu lub prostopadle do niej, ewentualnie wykonując te ruchy jednocześnie to

W przypadku połączeń przesuwnych, wpust powinien być umiejscowiony w rowku wałka z

Przyczyną złamania kołków w sprzęgle jest przekroczenie dopuszczalnych wartości naprężeń na

Sprzęty, które umożliwiają transportowanie ładunków w sposób ciągły w wyznaczonym kierunku, to

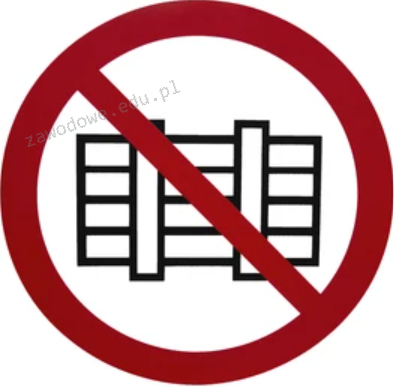

Przedstawiony na rysunku znak, zakazuje

?20s6 jest to zapis tolerancji wymiaru

Jakie elementy instaluje się z wykorzystaniem wałka pomocniczego?

Proces kadmowania, który prowadzi do utworzenia powłoki zabezpieczającej metal przed korozją, odbywa się w ramach

Jakie jest dzienne zapotrzebowanie na arkusze blachy w zakładzie pracującym w systemie dwuzmianowym, w którym na każdą zmianę przypada 7 pracowników, jeżeli każdy z nich produkuje 20 elementów podczas zmiany, a jeden arkusz blachy wystarcza na 10 elementów?

Dźwignice, które obracają się wokół własnej pionowej osi, mające przestrzeń roboczą w kształcie walca, gdzie wysokość walca jest równa wysokości podnoszenia, a promień podstawy odpowiada wysięgowi ramienia, nazywamy

Jakie pasowanie ma wpust 10N9/h9 w rowku?

W przypadku poważnego oparzenia ręki, co powinno być pierwszym krokiem w pomocy poszkodowanemu?

Siła F=100 N rzucona na oś równoległą do niej, ma wartość

Czynnik, który nie powoduje przyspieszonego zużycia pasa przekładni pasowej to

Który z parametrów nie jest brany pod uwagę w obliczeniach dotyczących wydłużenia pręta poddanego rozciąganiu?

Który sposób przemieszczania tokarki rewolwerowej w obrębie zakładu do miejsca montażu nie jest możliwy do zastosowania?

Aby zapobiec obracaniu się panewków cienkościennych w trakcie montażu, jakie rozwiązanie powinno zostać zastosowane?

Najczęściej stosowane metody zabezpieczania metali przed korozją w atmosferze to powłoki

Jakie połączenie wykorzystuje się do łączenia tłoków z korbowodami w silnikach oraz pompach?

Który z podanych opisów wskazuje na połączenie statyczne?

Jakie elementy wchodzą w skład zespołu chwytającego dźwignicy?

Który środek ochrony indywidualnej używany przy spawaniu elektrycznym, powinien wybrać pracownik?

Korozja, która zachodzi wskutek jednoczesnego wpływu środowiska korozyjnego oraz zmiennych naprężeń przyspieszających destrukcję metali, nosi nazwę

Jakie jest całkowite wydłużenie elementu o początkowej długości 2 m, jeśli jego wydłużenie jednostkowe wynosi 3%?

Objawem uszkodzenia pierścieni tłokowych w czterosuwowym silniku spalinowym jest zazwyczaj

Jakie narzędzia stosuje się do pomiaru płaskości powierzchni?